基于ABAQUS的汽车结构系统级分析方法及应用

一、背景

有限元线性、单部件强度分析是有限元方法应用最为成熟的一个方面,也是被非专业工程师最为容易掌握的一种分析方法,因此,在机械、汽车、飞机、石油等行业有着广泛的应用。虽然有限元线性强度分析方法有着易学、易用的特点,但是由于其理论基础局限于线性领域,造成了过多的分析假设,因而使其应用的深度、精度都受到了很大限制。然而,随着制造业特别是汽车行业竞争的加剧,为减少汽车研发成本、缩短开发周期、提高企业产品市场竞争力,CAE分析在汽车研发中的地位越显突出,CAE工程师必须在汽车设计阶段就为设计人员提供精确、可靠的计算结果,以避免数模冻结后由于设计缺陷而产生的设计更改。传统的汽车结构分析方法以单个或少个部件为分析对象,由ADAMS计算载荷,根据结构之间的运动关系施加约束,采用线性求解。由于CAE工程师对载荷、约束条件难以把握,因而也就难以保证分析结果的精度,实践证明传统方法已越来越不能满足现代汽车结构设计的需要,因此,探索一种针对汽车结构系统级分析方法就成了汽车 CAE 结构工程师的当务之急。

二、分析方法

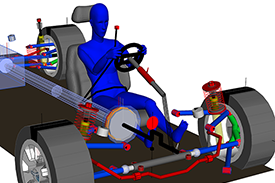

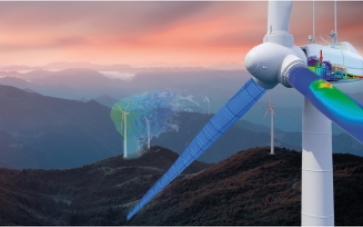

汽车结构系统级分析方法是以系统分析思想为指导,采用HyperNesh做前处理,使用ABAQUS求解器及后处理,考虑了接触、结构大位移、材料非线性、衬套刚度、弹簧安装力、弹簧刚度、减震器、限位块等因素,以轮胎中心为载荷激励点,车身相关点为约束位置,考查系统结构在典型工况下的位移、应力响应,为设计提供高效、准确的分析结果。

三、分析流程

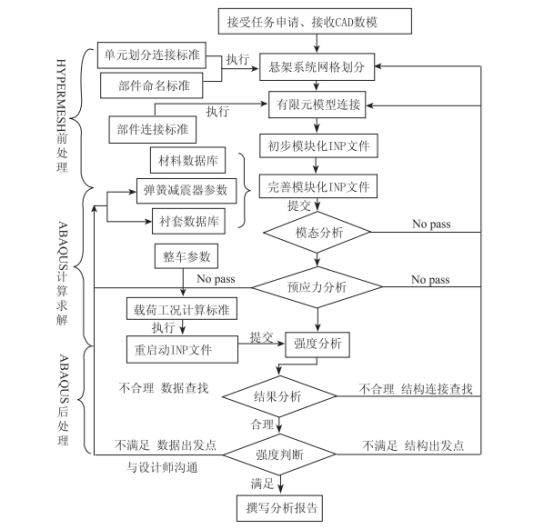

为保证分析精度,需要将分析对象复杂化;为提高分析效率,需要将复杂问题简单化,而保证复杂问题简单化的有效途径是分析方法流程化、标准化,因此,汽车结构系统级分析方法的运用要求以分析过程流程化、标准化为前提。通过对不同汽车结构、不同分析方案的对比分析,制定了前处理过程中每个流程下的处理标准,图1说明了分析流程与分析标准的结合,极大的保证了分析快速、高效的进行。

图1汽车结构系统级分析方法标准化流程图

四、分析优势

汽车结构系统级分析方法与传统分析方法相比,具有以下明显优势:第一,避免了误差的传递与积累,由于分析假设少,考虑因素多,使得误差的产生(不含不可避免的误差)不再与载荷计算、约束方案相关,而只与衬套、减振器、弹簧等输入参数的准确性相关,因而,从根本上保证了分析结果的精度。

第二,避免了传统方法中较为普遍的现象--一个问题的解决是以新问题的产生为前提,运用汽车结构系统级分析方法后能够很好的克服该现象的发生,局部的设计更改能够清楚的反映系统中其它部件强度、刚度的变化,为设计更改的可行性提供了更为有利的保障。

第三,降低了分析门槛,在传统方法中,熟悉结构部件之间的相对运动关系是保证分析准确性的前提而汽车结构系统级分析方法将这一分析前提变成了分析的结果,使CAE结构工程师可通过分析结果直观的了解结构特性,打破了CAE分析中懂理论的不懂结构、懂结构的不懂理论的尴尬境地。

第四,方便了模块化方法的运用,汽车结构系统级分析方法为实施模块化的思想提供了必要性,对提交的分析文件进行模块化处理,理清了分析思路,提高了工作效率,适用了缩短分析周期的需要。

总之,汽车结构系统级分析方法具有高效率、高精度的特点,但该方法同时对CAE结构工程师提出了更高的挑战:由于分析模型规模大,复杂度高,遇到问题的几率、难度大大增加,一个小小的疏忽对整个分析的顺利进行都可能是致命的,因此,CAE结构工程师应该具备扎实的理论基础、清晰的分析思路,同时高效的计算机资源是必不可少的条件。

五、工程实例

5.1车身后纵梁开裂

(1)问题描述

某车型路试强化 5638公里在车身后纵梁与板簧连接处出现严重开裂。分析目的:找到产生该破坏的根本原因,为解决方案提供分析依据。

图2某车型路试强化5638公里实验结果

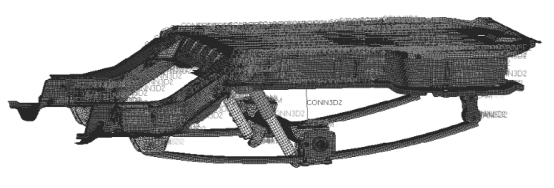

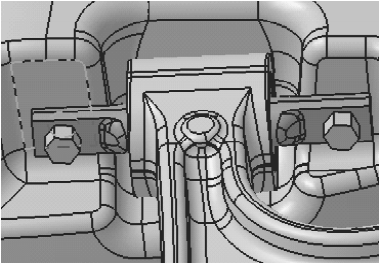

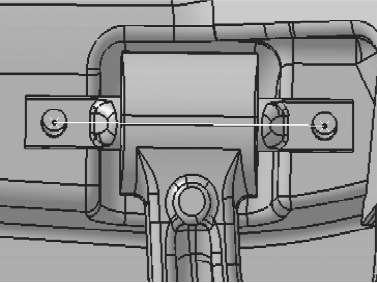

(2)有限元分析模型

(3)计算结果

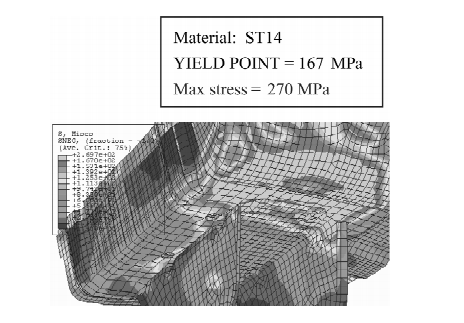

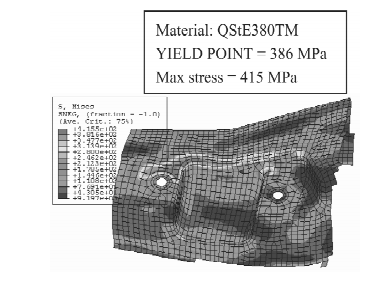

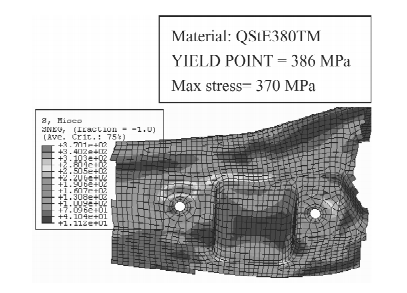

图4更换材料前开裂处应力分布

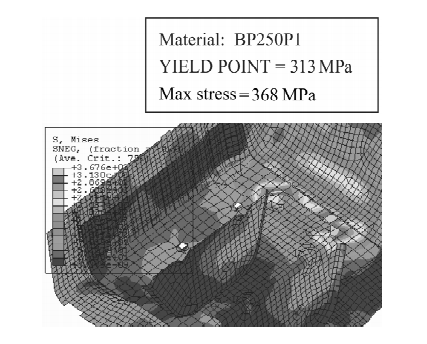

图5 更换材料后开裂处应力分布

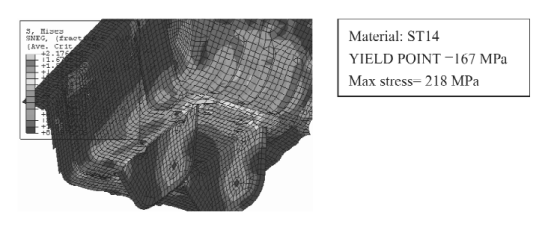

图6 修改加强板方案后开裂处应力分布

(4)结果分析

通过对比分析,更换后纵梁材料比较彻底地解决了由于材料强度选择不当引起的连接点强度问题;修改局部加强板解决了采用现有材料下开裂处由于局部刚度不够引起的强度问题。

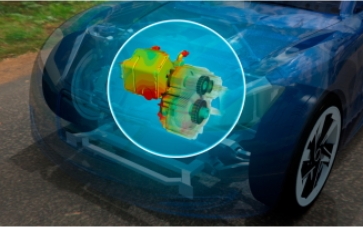

5.2 副车架安装点强度分析

(1)问题描述

某车型在设计阶段由于动力总成配置变更引起与副车架干涉问题,需要修改原安装方式以避免干涉,要求校核副车架安装点局部结构修改产生的强度问题。

图7 原安装方式

图8 现安装方式

(2)有限元分析模型

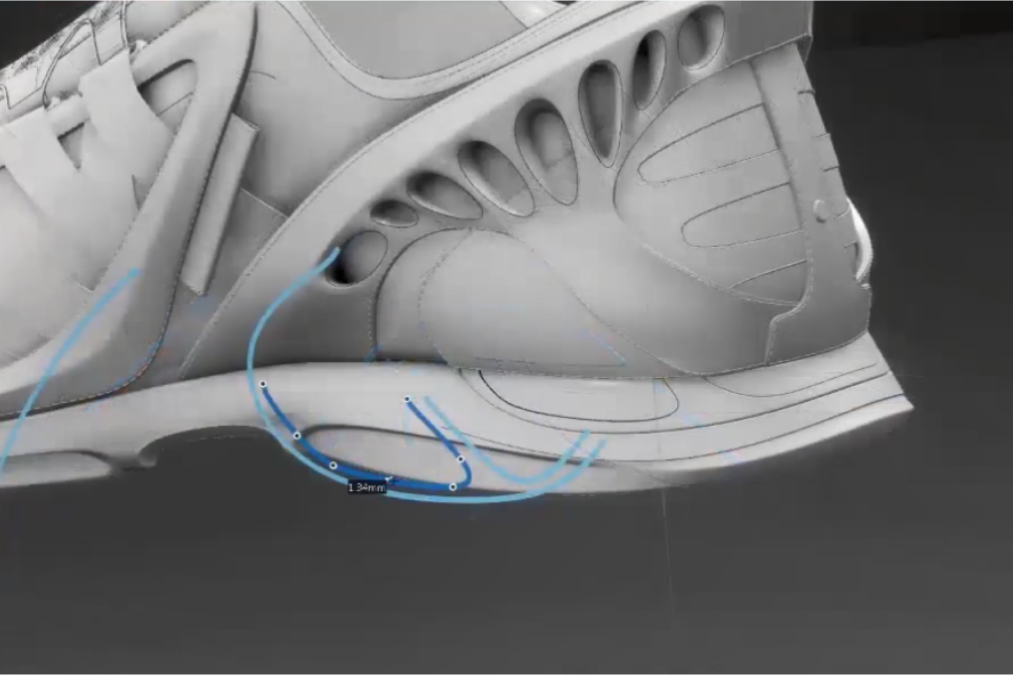

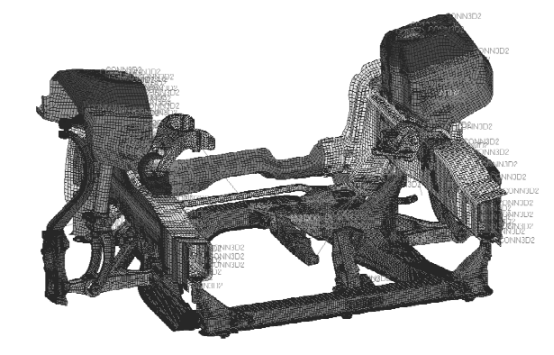

图9 某车型前悬架系统有限元模型

(3) 计算结果

图10原螺栓孔位置应力分布图

图11 螺栓孔左移 15mm 应力分布

(4)结果分析

由于在设计基本定型的基础上更改动力总成,给结构上的更改造成了过多的约束条件,通过在系统中考查结构安装点的强度,找到了一种简便且行之有效的方法,解决了结构设计阶段存在的强度隐患。

六、结论

汽车结构系统级分析方法能够帮助 CAE工程师从系统的角度把握结构的强度问题,而不是停留于对单个部件离散的理解上,有利于向设计工程师提供更为可靠的解决方案,同时,分析方法的改进,也进一步提高 CAE分析在汽车整车开发设计中的地位和作用。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com