SIMULIA 一文读懂系列-基于 SIMULIA PowerFLOW 的水下螺旋桨性能验证

在本篇技术博客中,我们将展示采用SIMULIA工具进行螺旋桨仿真的完整工作流程,并通过实测基准数据对仿真结果进行验证。

螺旋桨的工程设计直接决定船舶、潜艇及其他航行器的航行性能与水动力效率。工程师不仅需要掌握螺旋桨产生的推力和阻力特性,还需关注空化现象、尾流噪声等相关效应。传统方法中,这些性能参数需在制作物理原型后,通过水洞试验和海上试航进行实测;而性能优化与问题排查往往需要经过多轮原型迭代,导致研发成本增加、周期延长。仿真技术为此提供了全新解决方案——工程师可基于真实螺旋桨的虚拟孪生模型,在无需制作物理原型的前提下完成性能分析与优化设计。

PART01 为何要进行螺旋桨仿真?

螺旋桨是将发动机动力传递至水体的核心部件。即便对其进行小幅优化,也能对整船性能及燃料能量向推力的转换效率产生显著影响。

螺旋桨推动数千吨级船舶在水中航行时,需承受巨大作用力,且常需抵御强浪冲击。因此,螺旋桨必须具备足够的结构强度以承受这些载荷,尤其要能抵御空化现象造成的损伤——桨叶高速旋转会产生气泡,气泡溃灭时将释放强大冲击波。

螺旋桨还会产生极高的噪声(大型船舶在水下的噪声可达200分贝,螺旋桨是主要噪声源)。这类噪声不仅会影响船舶的隐蔽性,还会造成噪声污染,伤及甚至导致海洋生物死亡。

应对螺旋桨工程设计中的各类挑战,要求设计人员能够深入分析并理解其设计方案。传统方法需通过水洞试验或实船搭载物理原型进行验证,但制作物理原型既耗时又耗力,且每次设计迭代都需重新制作原型。

仿真技术让工程师得以在制作物理原型前就对设计方案的性能进行分析。这不仅能加快设计迭代速度、减少原型制作成本,还能缩短整体设计周期。若发现问题,可及时探究设计改进方案并优化几何结构。

高度适配螺旋桨仿真的各类技术挑战,其核心优势源于采用格子玻尔兹曼方法(LatticeBoltzmannMethod,LBM) ——这一强效仿真技术能够精准处理复杂几何结构(例如整船搭载的高精度螺旋桨模型)与真实湍流现象。PowerFLOW搭载全可压缩固有瞬态求解器,无需额外引入“声学模型”或第三方工具即可完整捕捉流场与噪声特性;其物理模型具备通用性,已在众多工业应用场景中通过广泛验证。该软件支持CPU与GPU双平台运行,为硬件选型提供灵活适配空间。

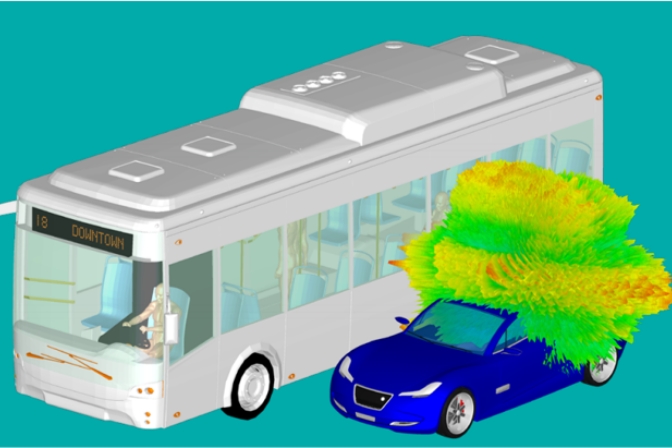

针对螺旋桨近尾流与远尾流区域的显著特性差异,采用“双仿真拆分”策略可大幅提升计算效率——该方法允许为不同流场区域匹配最优仿真方案。PowerFLOW创新集成的瞬态边界种子技术,能够高效分割仿真域,在不损失计算精度的前提下缩短整体求解时间,进而支持超大规模域的仿真计算,为尾流下游传播特性的追踪分析提供有力支撑。

长距离尾流追踪仿真(等效10米水槽试验场景)

PART02 螺旋桨仿真验证

为展示基于PowerFLOW的螺旋桨仿真能力,本次仿真采用INSEAN研发的E1619通用型潜艇螺旋桨——该螺旋桨为七叶结构,其水动力性能与尾流特性已在敞水试验中分别通过测力平衡系统和激光多普勒测速技术完成实测验证。以下为该螺旋桨的主要参数表:

|

Parameters |

Values |

|

NumberofBlades,Z[-] |

7 |

|

Propellerdiameter,DP[m] |

0.485 |

|

Propellerpitchratio, P/DPat0.7RP[-] |

1.15 |

|

Expandedarearatio,AE/AO[-] |

0.608 |

|

Hubdiameterratio,d/DP[-] |

0.226 |

螺旋桨的正视图与斜视图

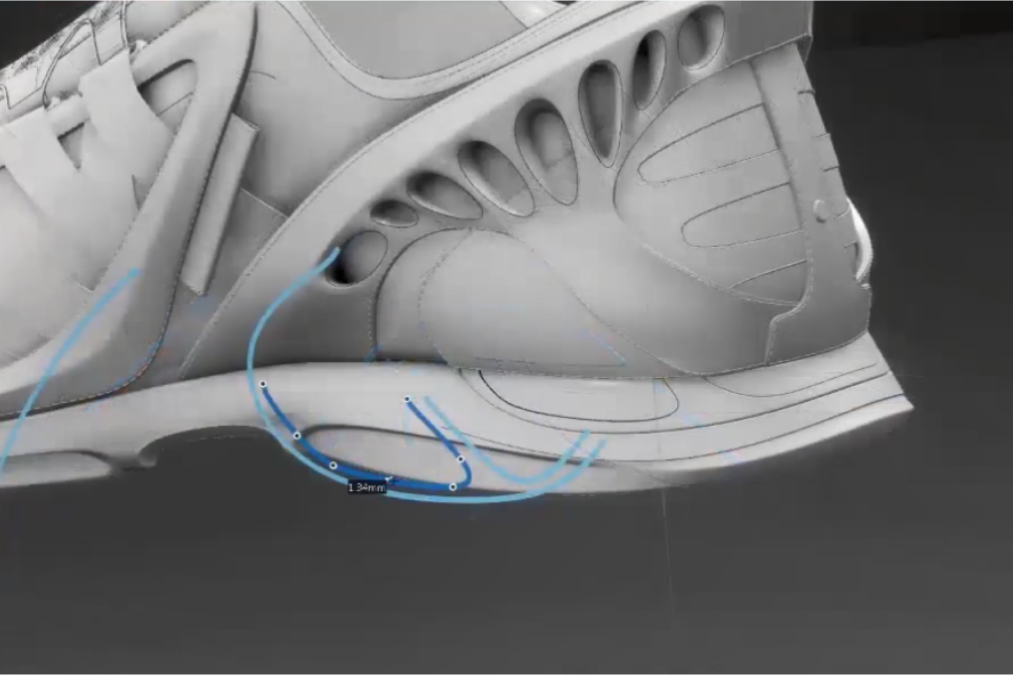

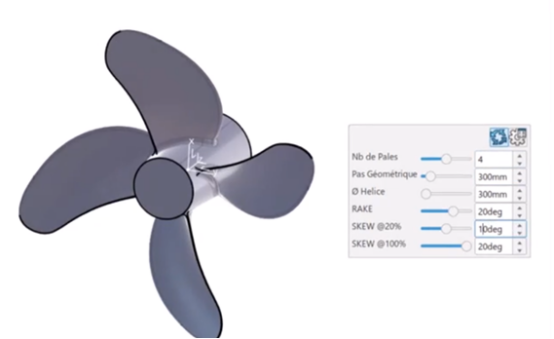

建模环节采用 3DEXPERIENCE平台搭载的CATIA软件完成。CATIA作为工业界广泛应用的复杂产品与系统设计建模工具,通过统一建模与仿真(MODSIM)技术实现与SIMULIA系列产品的深度集成。借助MODSIM技术,设计几何模型可直接转化为仿真模型,全程保持模型与仿真数据的可追溯性及关联性——这意味着任何设计变更都会自动同步至仿真模型,且仿真结果中的各类特性均可反向追溯至原始设计参数。

螺旋桨参数化模型

(可实现几何结构即时重设计)

在PowerFLOW中,仿真设置以最大程度还原真实水槽试验为目标,具体包括:精准建模水槽几何结构与尺寸、来流速度与压力边界条件、壁面边界条件,以及静水压出口条件。螺旋桨仿真采用局部旋转坐标系(LocalRotatingFrame,LRF)下的动网格方法,实现了几何实体在轴对称域内的物理旋转,能够精准捕捉桨叶与周围流场的非定常相互作用及真实尾流传播特性。本次仿真覆盖3m/s至9.25m/s的多组来流速度工况,结果取螺旋桨旋转2圈的平均值。该工作流程的仿真时长与非定常RANS仿真相当,且性能参数计算精度保持一致。

PART03 仿真结果与实测数据对比验证

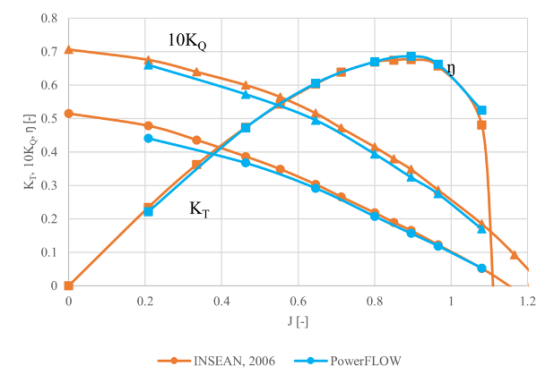

图2展示了螺旋桨的核心性能指标,包括推力系数(KT)、扭矩系数(10KQ)及效率(ŋ),并将数值仿真结果与实测数据进行对比。仿真结果与实测数据吻合度极高,最大误差仅为8%;尤其在高进速比工况下表现优异,充分验证了LBM方法在高马赫数流动场景中的有效性。实测数据来源:INSEANE1619螺旋桨模型,INSEAN试验(2006年3月16日,AndreaMancini主导),数据所有权归属意大利国家研究委员会船舶水动力学研究院(CNR-INSEAN)。

推力系数(KT)、扭矩系数(10KQ)及效率(ŋ)对比——INSEAN实测基准数据(橙色)与PowerFLOW仿真数据(蓝色)

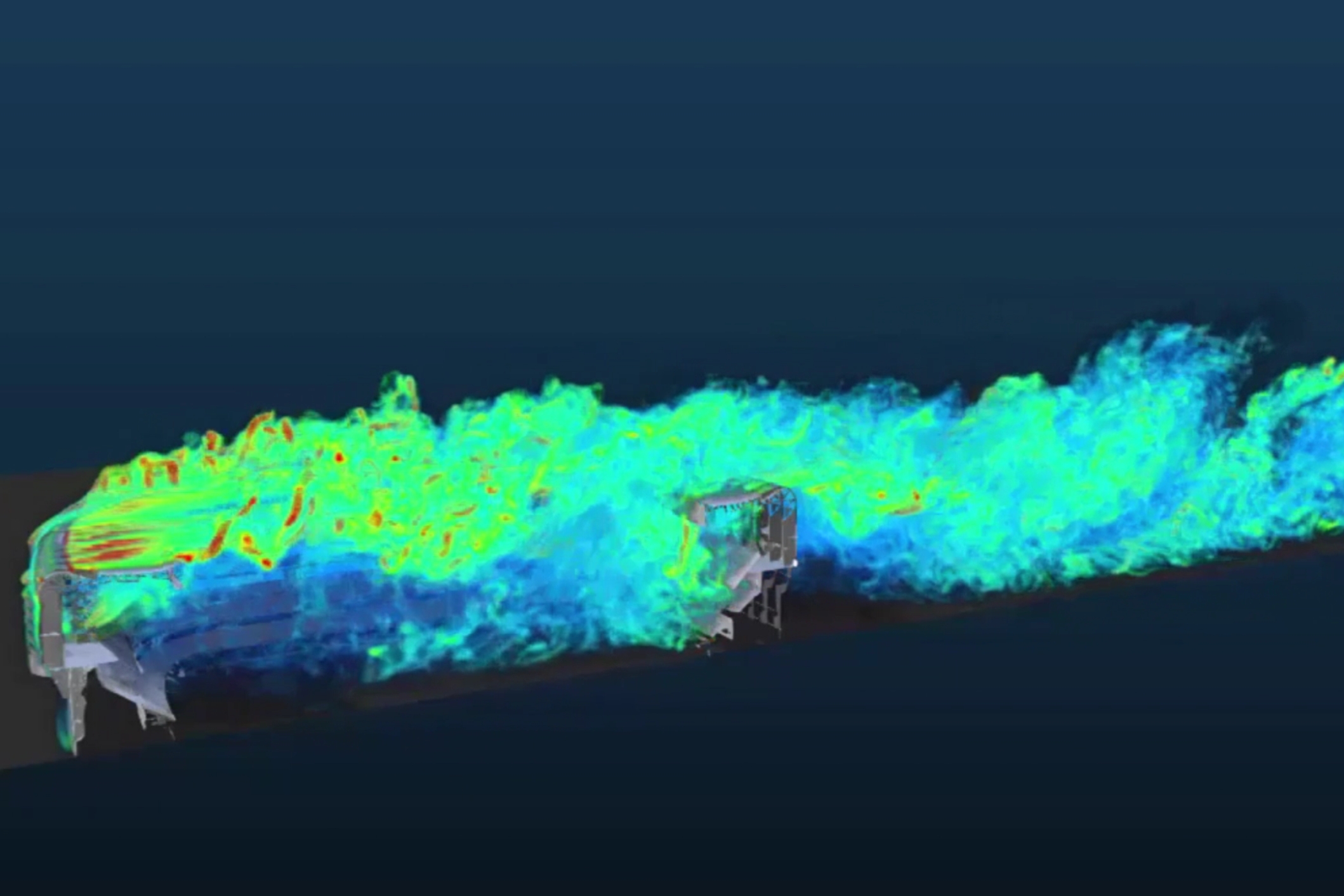

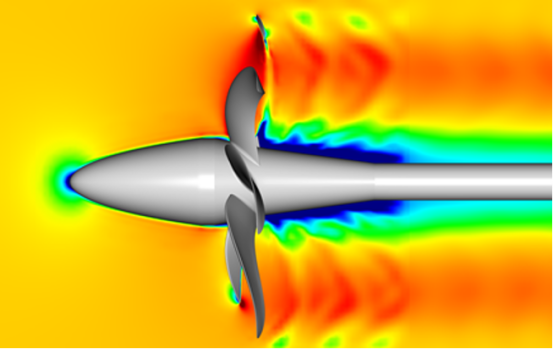

下图为PowerFLOW仿真过程中捕捉的瞬时快照,直观呈现了螺旋桨周围的轴向速度场分布。该精细化可视化结果清晰展示了桨叶产生的复杂流场结构,也凸显了采用LBM这类能够精准高效模拟湍流流动与复杂几何形态的仿真方法的必要性。

螺旋桨模型横截面轴向速度快照

PART04 迈向全流程集成化MODSIM: 从建模到制造的端到端解决方案

螺旋桨的设计工作并非止步于此。借助统一建模与仿真(MODSIM)流程的技术优势,工程师可进一步拓展设计维度——所有仿真技术均整合于单一工作流中,螺旋桨模型能与船体、传动系统等其他设计部件深度集成,支持开展更全面的系统级分析。后续可重点考量的方向包括:

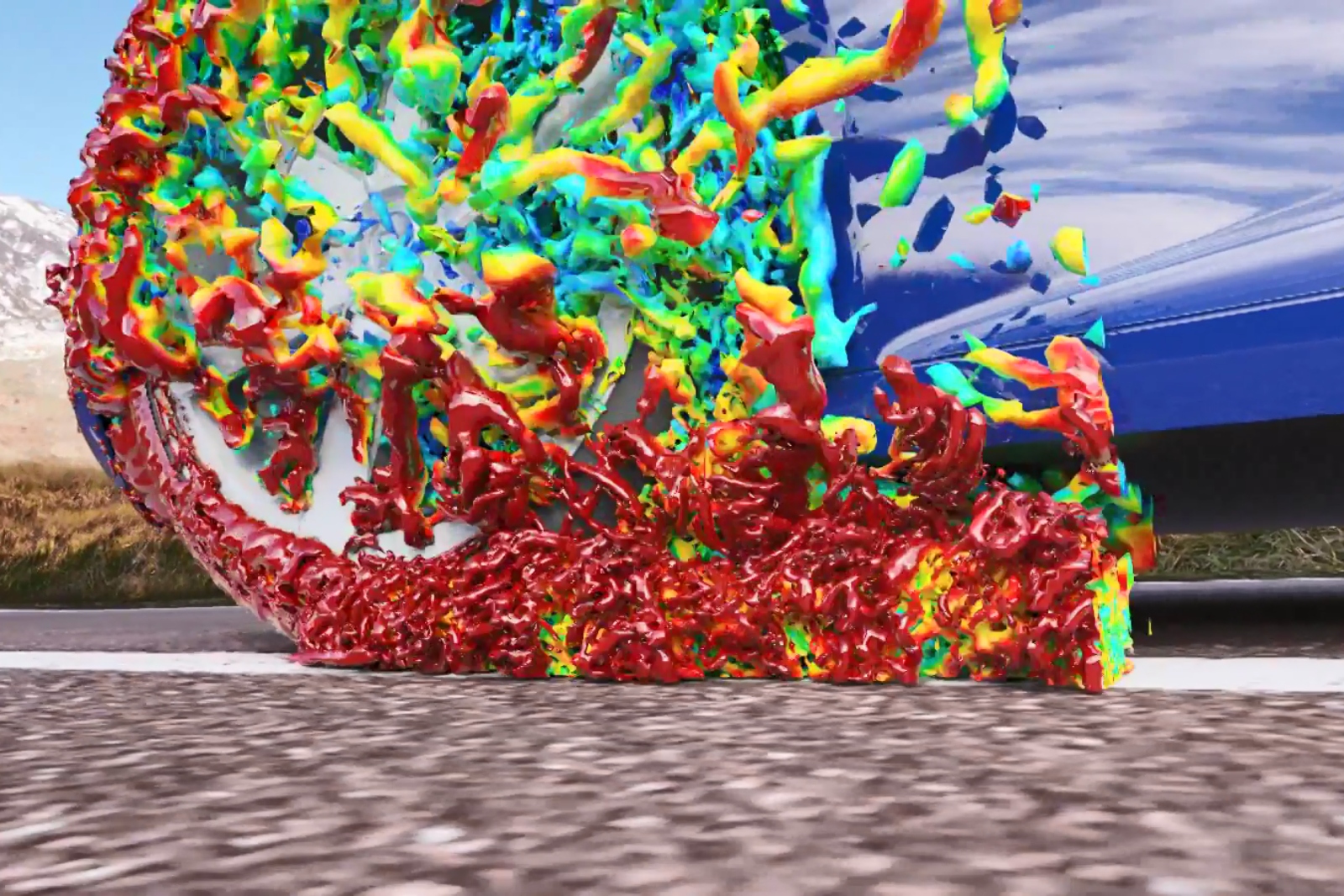

噪声优化

螺旋桨是多数航行器的主要噪声源。在涉及船舶隐蔽性与被动声呐探测的场景中,螺旋桨噪声始终是核心考量因素;而如今,保护海洋生物的环保诉求也带来了日益增长的降噪压力。船舶航行产生的噪声在水中可传播数英里,不仅会干扰海洋生物的正常生存,严重时甚至导致其死亡。因此,下一阶段的关键工作可聚焦于声学仿真分析:通过建模精准预测螺旋桨空化现象及近尾流脉动引发的噪声污染,并针对性制定降噪优化方案。

实船安装状态性能

螺旋桨并非孤立存在的部件,而是大型航行器的核心组成部分。其需在船体尾流环境中实现高效运行——MODSIM工作流程能够精准计算螺旋桨在真实海洋工况下的性能表现,而非仅局限于试验环境。该仿真可纳入整船模型及其尾流场,助力确定船舶的“自航点”(即船体阻力与螺旋桨推进推力达到平衡的工况点)。

可制造性

脱离可制造性的设计毫无实际价值。工程师需确保制造过程不会在螺旋桨结构中引入薄弱环节,否则可能导致其过早失效。仿真技术可对制造流程及制成后的螺旋桨进行建模分析,其中增材制造(“3D打印”)是当前重点关注的领域——该技术能够实现新型螺旋桨设计方案的落地,但需对制造过程进行精细化仿真分析。

PART04 结论

仿真技术为船舶工程师设计更静音、更高效率的螺旋桨提供了核心支撑。SIMULIAPowerFLOW凭借格子玻尔兹曼方法(LBM),能够精准高效地模拟螺旋桨周围的流体流动,完美适配螺旋桨仿真的各类技术挑战。通过与权威实测基准数据的对比验证,PowerFLOW的仿真精度已得到充分确认,其结果与实测数据吻合度极高。借助统一建模与仿真(MODSIM)方法,可将仿真技术深度融入设计全流程——SIMULIAPowerFLOW在 3DEXPERIENCE平台上实现了与CATIA等设计工具及其他SIMULIA仿真工具的无缝集成,为螺旋桨设计提供端到端的技术解决方案。

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[ABAQUS] Abaqus预定场什么时候用到?华南地区Abaqus代理商

2026-02-07

-

[CST] CST软件怎么导出辐射效率?2026版CST电磁工作室套装

2026-02-07

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Mana

2026-02-04

-

[行业资讯] 2026达索系统SIMULIA官方技术培训日程曝光

2026-01-30

-

[行业资讯] 电磁仿真套装2026 CST studio suite价格

2026-01-30

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-01-27

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com