Abaqus对汽车电子产品振动仿真分析研究

汽车电子产品所受振动、冲击载荷简述

振动、冲击载荷分类

汽车电子产品在使用过程中会受到汽车行驶引起的振动、冲击等载荷带来的机械力的影响。根据机械环境对设备的作用性质,可将其分为 3 种类型:

(1)周期性振动

这是指机械力的周期性运动对设备产生的振动干扰,并引起设备做周期性的往复运动。产生这一干扰的主要原因是:电子产品自身产生共振;发动机工作时产生的强烈振动;其他设备,如电机,风机、泵等产生的振动;

为了预测汽车电子产品抗周期性振动载荷的能力,汽车 OEM 都制定了正弦扫频振动试验(Sine Sweep vibration),其目的为在汽车可能发生共振的频率范围内(如 200Hz 以内),验证电子产品抵抗加速度载荷(一般不超过 5g)的能力。

(2)非周期干扰——冲击

这是指机械力作非周期扰动对设备的作用。如撞车或紧急刹车,其特点是次数少,不经常遇到,作用时间短暂,但加速度很大;

为了评估汽车电子产品抗冲击载荷的能力,汽车 OEM 都制定了冲击试验,以验证电子产品在短时间内(一般为几毫秒至十几毫秒),电子产品抵抗大加速度载荷(一般为 30g~60g)的能力。

(3)随机振动

这是指机械力的无规则运动对设备产生的振动干扰。随机振动在数学分析上不能用确切的函数来表示,只能用概率和统计的方法来描述其规律。随机振动主要是外力的随机性引起的,路面的凹凸不平是汽车产生随机振动。

为了预测汽车电子产品抗随即振动载荷的能力,汽车 OEM 都根据所采集的汽车路面载荷谱确定了功率谱密度(PSD),并以其为载荷输入,验证电子产品抵抗随机振动载荷的能力。

振动、冲击载荷对汽车电子产品的影响

在电子设备所处的机械环境中,各种机械力和干扰形式都有可能对设备的可靠性造成危害,其中危害最大的是振动和冲击。它们造成的危害主要有以下两种:

(1)设备在某一激振频率下产生振幅很大的共振,最终因振动加速度超过设备所能承受的极限加速度而破坏;或者由于冲击产生的冲击力超过设备的强度极限而是设备破坏。

(2)振动加速度或冲击力引起的应力虽低于材料在静载荷下的强度,但由于长时间振动或多次冲击使材料疲劳,从而导致设备破坏。

因此,为了提高汽车电子产品抵抗振动、冲击载荷的能力,在汽车电子产品结构设计时,应充分考虑振动和冲击带来的影响,并进行仿真分析,在实际样品生产之前预估其抗振动的能力,以提高产品的结构强度。

强迫振动理论分析

强迫简谐振动系统响应分析

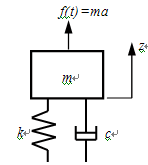

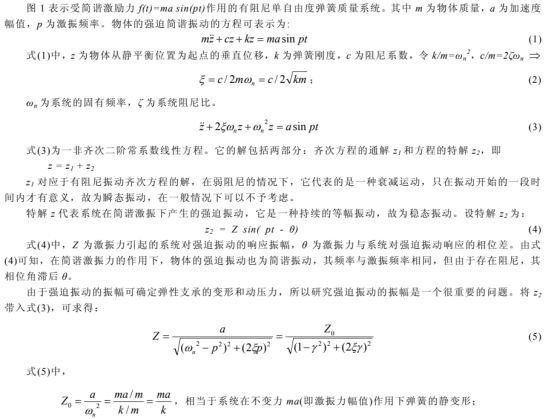

对于正弦扫频振动试验,其加速度载荷为简谐激励,整个系统的受力方程为典型的简谐激励作用下的强迫振动方程;对于随机振动问题,其受力描述方程较为复杂,但从受力原理上讲,也属于简谐激励作用下的强迫振动问题,可以通过典型强迫振动的理论方程对其受力、变形情况进行描述。下面对单自由度物体在简谐激励作用下的强迫运动进行分析,以对强迫振动条件下物体受力、变形情况做定性描述。

图1强迫简谐振动系统

由式(6)可知,动力放大系数表示把静载荷 ma 换成简谐力 mA sin pt 所引起的变形的扩大程度,其值主要由频率比 γ 和阻尼比 ζ 两个因素决定。下面对对的影响进行分析

(1)当 γ << 1 时,λ≈1。这表明激振力变化缓慢时,振幅 B 相当于激振力 mA 引起的静变形 Z0;

(2)当 γ >> 1 时,λ→0。这表明在激振力变化及其迅速时,物体由于惯性而显得来不及振动,因此强迫振动振幅反而变得很小,此时可以不计阻尼的影响。

(3)当 γ = 1 时,在 ζ 较小的情况下,λ 很大。如果 ζ=0,即无阻尼时,振幅为无穷大。因此,一般把 γ = 1,即激振频率等于系统固有频率称为共振。阻尼对共振时的振幅影响很大,随着阻尼的增大,λ 的极大值减小。

根据 ζ 的计算公式(2)可知,增加 ζ 的主要手段为:①增加阻尼系数 c;②减小共振质量 m;③减小弹簧刚度 k。

对于具体的电子产品,固定位置处的刚度和阻尼可变化的范围较小,因此通过增强整个产品的结构强度,尽可能的避免出现整体模态,进而减小共振质量,是降低动力放大系数、提高整个产品抗振动能力的主要手段。

对于汽车电子产品的正弦振动试验,其激励载荷的频率范围从几赫兹到几百赫兹进行扫频,整个频率范围一般都会覆盖电子产品的前几阶固有频率。当激励频率与电子产品的固有频率相等时,电子产品和激励载荷共振,动力放大系数 λ 达到极值,产品受到的载荷最大,所受载荷可能是激励载荷的几十倍或者更大,属于较危险的工况。

另外对于电子产品随机振动试验,其激励 f(t)为不确定激励,功率谱密度(PSD)给出了激励的统计性规律。

对于频域范围内的随机激励,其最大值是若干个频率上激励的叠加,其极值不一定在产品的共振频率上。但从前面的分析可知,共振频率下的载荷明显要大于其它频率下的载荷,它对最总统计意义上的最大载荷贡献最大,因此通过降低共振时的载荷大小、进而降低随机振动过程中的最大载荷具有十分重要的意义。

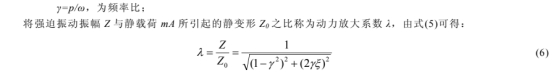

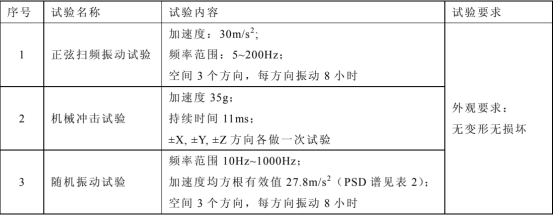

矩形脉冲作用下系统的响应

汽车电子产品冲击试验载荷一般为脉冲输入,其激振函数如图 2 所示,a1 为冲击加速度,t0 为激励作用时间。

通常冲击载荷作用时间非常短暂,结构在很短的时间内达到最大响应,在此短促的时间中,结构的阻尼还来不及吸收较多的能量,因此,冲击问题一般采用无阻尼系统模型。对于如图 1 所示的单质量无阻尼系统,根据杜哈美积分,可得到其在矩形脉冲作用下的响应为:

根据式(7)可知,在瞬时矩形脉冲作用,在载荷消失后,在之后的一段时间范围内,系统仍然受到载荷作用;另外系统的响应与其固有频率有密切关系,若在分析软件中采用模态法进行瞬态响应计算,软件将计算响应视为各阶模态下响应的叠加。因此物体的固有频率,尤其是振型为整体运动的模态,对最终的瞬态响应有较大的影响。

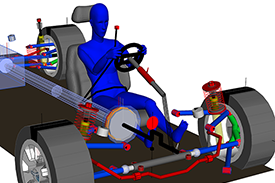

某汽车车身控制器振动仿真分析

下面以某车身控制器的设计开发为例,对振动仿真分析过程进行详细描述。

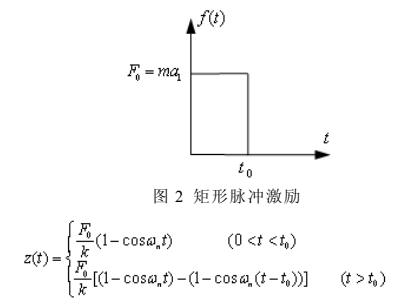

振动试验要求

某汽车车身控制器振动试验要求如表 1 所示:

表 1. 某汽车车身控制器振动试验要求

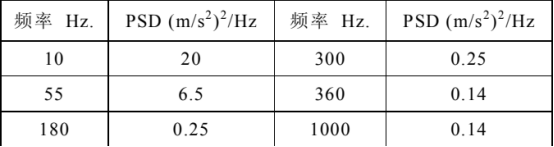

表 2. 频域范围内功率谱密度(PSD)谱值

由表 1 可知:该产品振动试验要求包括了正弦扫频、机械冲击和随机振动三项试验,其试验要求均为试验完成后,产品外观无变形无损坏。为了在样品生产之前就对其结构强度进行振动分析,利用 Abaqus 软件对其进行CAE 分析,预测其通过实际振动试验的可能性。

振动仿真分析

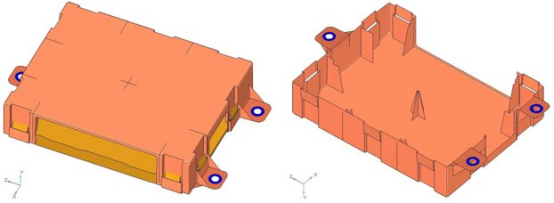

该车身控制器主要由上、下盖板和电路板总成等零件组成,其模型如图 3 所示。整个总成通过上盖上三个固定孔和车身连接,上盖模型及其上的固定孔位置如图 4 所示。上、下盖板的材料为 ABS,其材料的破环强度为50Mpa。在 Hypermesh 软件中建立该控制器的 CAE 仿真模型,上、下盖板间通过若干个卡扣连接,在仿真软件中通过相应节点间自由度耦合(*COUPLE_DIS)实现该连接。同时固定三个安装孔上节点的所有自由度。

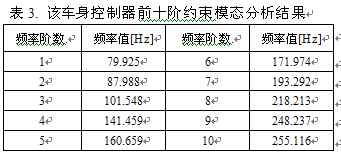

固有频率分析

零部件的固有频率直接决定其在振动试验中的性能表现,电子产品发生共振时其受振动载荷的干扰最大,发生失效的可能性也最大,为此对该车身控制器进行固有频率分析,得到其总成前十阶模态分析结果,如表 3 所示。

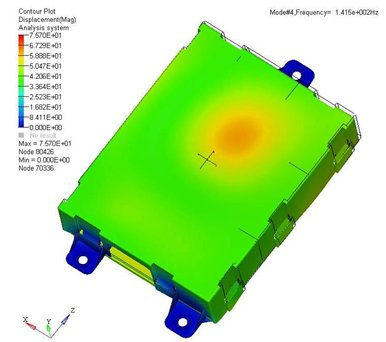

该总成第 4 阶模态振型如图 5 所示,其振型为 Z 轴方向的整体移动和,由于该模态整型为整体振动,共振质量较大,是一个较危险的工况。

图 3 车身控制器模型 图 4 车身控制器上盖模型

图 5 该车身控制器第四阶振型

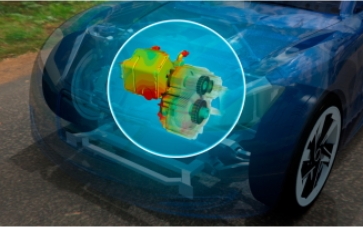

稳态频率响应分析

由式(6)可知当激励载荷频率和电子产品的固有频率相同时,电子产品所受载荷最大,属于较危险的工况。对应振动试验项目 1,为了评估该车身控制器在简谐激励作用的频率范围内(200Hz 以内)发生共振时的应力及位移大小,在空间三个方向对模型进行频率响应分析,计算该产品共振时所受应力和位移大小,整个产品的结构阻尼为 3%,最终的分析结果如表 4 所示。

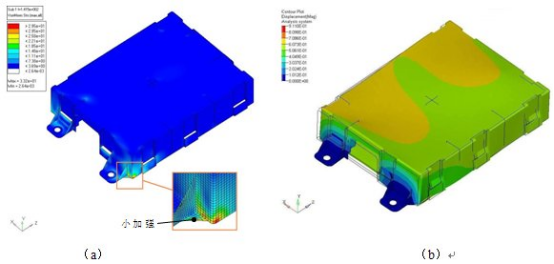

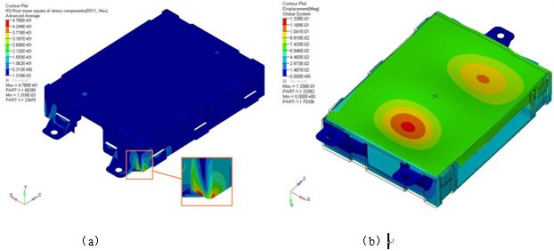

图 6. 该车身控制器在其第四阶共振频率下共振时应力及位移云图(激励载荷沿 Z 轴)

表 4. 正弦扫频载荷作用下该车身控制器各阶固有频率对应的应力和位移分析结果

根据表 4 可知,在空间三个方向、频率范围 200Hz 以内的该车身控制器的前 7 阶固有频率的所有应力结果中,Z 轴方向第 4 阶固有频率下发生共振时的应力最大,其最大应力值为 33.2Mpa,最大位移为 0.911mm,如图 6 所示。

根据图 6(b)中该控制器的变形图和图 3 中该控制器第四阶模态振型图的变化趋势十分相似,表明该控制器在Z 轴方向激励作用下、激励频率等于其第四阶固有频率时,控制器沿 Z 轴方向发生整体共振,此时动力放大系数最大,控制器所受载荷最大,相应的应力分析结果也最大。

该控制器上盖已根据前次设计方案的分析结果在安装孔附近增加了一个小加强筋(如图 6(a)),未增加该小加强筋时 Z 轴第 4 阶共振频率下的最大应力为 45.7Mpa,接近材料的破环强度极限。增加该小加强筋后,控制器第4 阶固有频率振型未发生变化,但由于改善了应力集中状况,最大应力下降了约 27%。

在应力分析结束后,应进行疲劳分析以估算应力最大点在整个应力周期(空间三个方向,每方向 8 小时)内发生破坏的概率。但由于无法获得材料的 S-N 疲劳特性曲线,该工作无法进行。为此根据以往试验及仿真数据对比,判定只要分析的最大应力低于材料破坏强度,破坏就不会发生,因此当前的结构设计满足振动试验项目 1 的要求。

瞬态响应分析

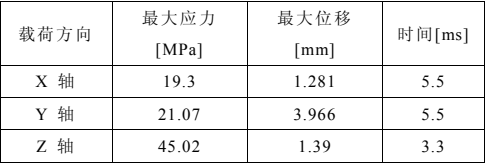

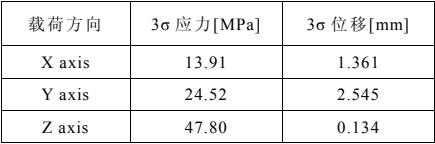

对应振动试验项目 2,为了评估该车身控制器在 35g 瞬态矩形脉冲激励作用(持续 11ms)下结构的应力及位移大小,在空间三个方向对模型进行瞬态响应分析,计算时间为 40ms,不考虑阻尼,最终的分析结果如表 5 所示。

表 5. 瞬态载荷作用下该车身控制器的最大应力和最大位移分析结果

图 7. 该车身控制器在 35g 瞬态载荷作用的应力及位移云图(持续时间 11ms,激励载荷沿 Z 轴)

由表 5 及图 7 可知,在瞬态载荷作用下,该控制器在载荷作用 3.3ms,载荷方向为 z 轴的应力最大,其最大应力为 45.02Mpa,变形情况为整体 Z 轴移动,其变形趋势和该控制器的第四阶固有频率相似,可以认为该产品第四阶固有频率下的产生的应力和变形结果对瞬态响应分析结果贡献较大。关于该产品在整个计算周期(40ms)内的响应特性及固有频率对响应贡献的具体分析将另撰文作具体描述。

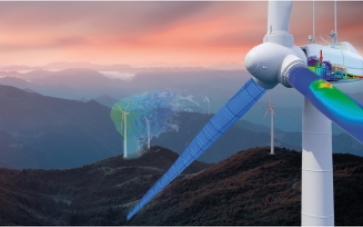

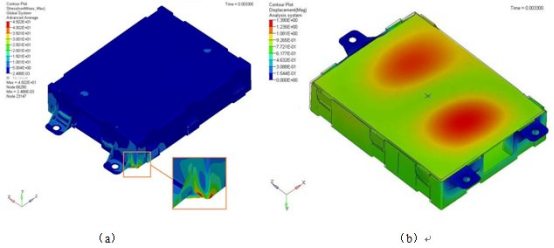

随机振动分析

对应振动试验项目 3,为了评估该车身控制器在如表 2 的加速度功率谱密度作用下结构的应力及位移大小,在空间三个方向对模型进行随机振动分析,系统结构阻尼 3%,最终的分析结果如表 6 所示。

表 6. PSD 载荷作用下该车身控制器的最大应力和最大位移分析结果

图 8. 该车身控制器在 PSD 作用下的 3σ 应力及位移云图(激励载荷沿 Z 轴)

由表 6 及图 8 可知,在随机载荷作用下,该控制器在 z 方向的应力最大,其 3σ 概率密度下的最大应力为47.8Mpa,变形情况为整体 Z 轴移动,其趋势和该控制器的第四阶固有频率相似,可以认为随机载荷频率等于该产品第四阶固有频率时产生的应力对最终计算的最大应力贡献最大。

总结

在强迫振动激励作用下,汽车电子产品受到动载荷作用,当载荷激励与产品的固有频率相同时,产品所到载荷的动力放大系数最大,是较为危险的工况。而发生共振时,产品模态振型与载荷激励方向关系密切,因此产品固有模态的特性分析是强迫振动受力分析的基础。

产品的固有模态特性对最终振动激励作用下的应力分析结果影响较大,以该车身控制器为例,其第四阶固有频率为 Z 轴方向的整体移动,该产品的频率响应分析、冲击响应分析及随机振动分析结果的最大应力都和该阶固有频率密切相关。提高该阶固有频率或改善该阶固有频率下结构的受力情况,都可以有效降低最大应力,提高产品通过振动试验的可能性。

通过 CAE 软件对汽车电子产品进行振动分析,可以在设计早期发现电子产品的结构薄弱点,并可以根据分析结果对设计方案进行改进,提高产品结构强度,帮助最终设计的产品顺利通过振动试验。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com