基于 Abaqus 的过盈配合有限元数值仿真

手持式电动工具内部零件之间常采用过盈配合来形成传递扭矩或承受轴向力或限制周向位移的能力。正确的确定过盈量,在保证工作可靠性的前提下,从经济性的原则出发,合理的运用标准,选择相应的配合,是过盈配合设计的基本工作。

模型建立

1.1 问题描述

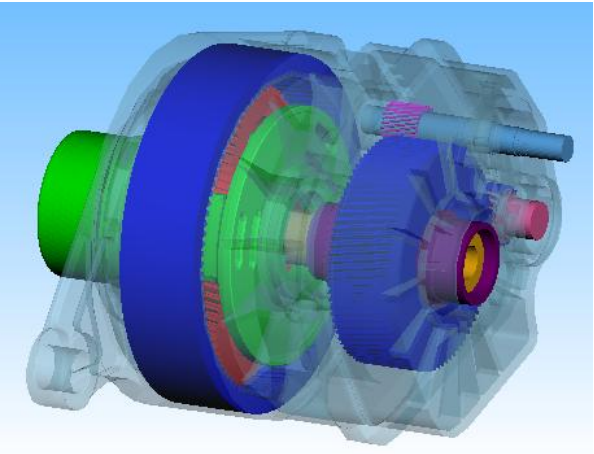

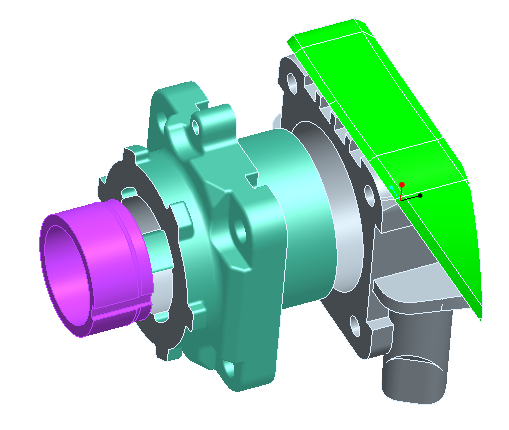

手持式电动工具内部的铝壳 1、钢套和铝壳 2 相互配合,见图 1。其中要限制钢套和铝壳 1 的周向位移,可以通过适当的过盈配合来实现,同时又要保证装配完成的铝壳 1 能够和铝壳 2 装配,此处为间隙配合。

图 1 零件装配关系图

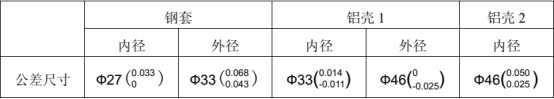

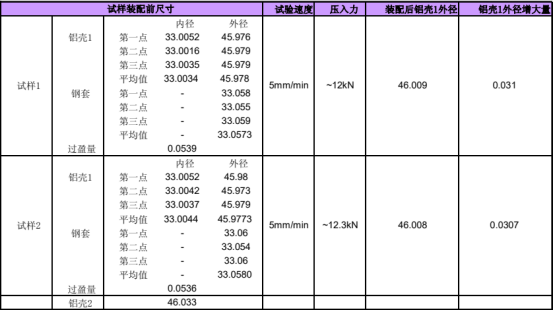

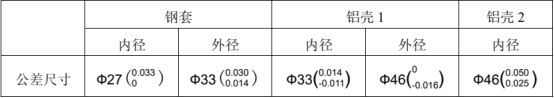

设计工程师根据经验选择原始公差配合尺寸如表 1 所示。

表 1 各零件尺寸公差

钢套和铝壳 1 的最大过盈量为:0.079mm,最小过盈量为:0.029mm。

铝壳 1 和铝壳 2 的最大间隙量为:0.075mm,最小间隙量为:0.025mm。

在实际装配过程中发现,当完成钢套和铝壳 1 的装配后,铝壳 1 和铝壳 2 配合很紧,装配很难手动完成或根本不能手动完成。初步分析原因应该是钢套和铝壳 1 过盈装配后铝壳 1的外径增大,导致跟铝壳 2 的间隙配合尺寸减小。

1.2 几何模型

对于轴对称模型,可以采用传统的计算方法,即根据机械设计手册来进行,但是基于本模型结构的不对称性,采用有限元方法进行建模并仿真计算。

仅截取模型中过盈配合面的部分,简化模型中不影响分析精度的小倒角,这样处理有利于减少单元数量和避免生成质量差的网格。模型的配合面尺寸仅采用基本尺寸,不考虑公差尺寸。

1.3 离散模型

单元类型选择三维实体单元 C3D10M,为保证计算精度,对接触面处网格细化。约束条件比较简单,只要限制模型不产生刚体位移即可,本模型在螺栓处施加全约束。接触面之间的过盈量采用* Contact Interference 设置,模型的尺寸往往会存在数值误差,所以一般在定义接触时设置一个位置误差限度,用来调整从面节点的初始坐标,这一过程会在初始分析步中完成,不会对模型的应变产生影响。铝壳 1 的材料为铸铝,弹性模量为 71000Mpa,泊松比为 0.3,屈服强度为 160Mpa;钢套的材料为钢,弹性模量为 206000Mpa,泊松比为 0.3,屈服强度为 685Mpa。接触面摩擦系数在整个配合面表面相同,μ=0.11。

2 强度计算

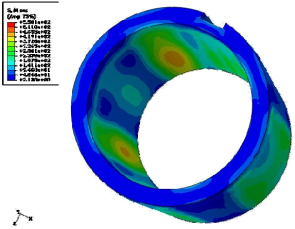

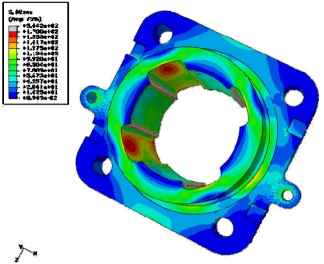

本模型对最大过盈量(0.079mm)进行计算,钢套和铝壳 1 的应力结果见图 2 和图 3。

图 2 钢套最大应力值 558.1Mpa

图 3 铝壳 1 最大应力值 544.2 Mpa

计算结果表明,钢套的最大等效应力小于材料的屈服强度 685Mpa,大部分接触面上的应力为 220Mpa 左右,安全系数大,结构不会屈服,说明该设计结构是弹性范围的过盈配合。最大应力点出现在沟槽处,该处是应力集中现象。铝壳 1 的最大等效应力大于材料的屈服强度 160Mpa,主要出现在边缘处,属于应力集中现象,可能会产生局部塑性变形。

3 变形计算

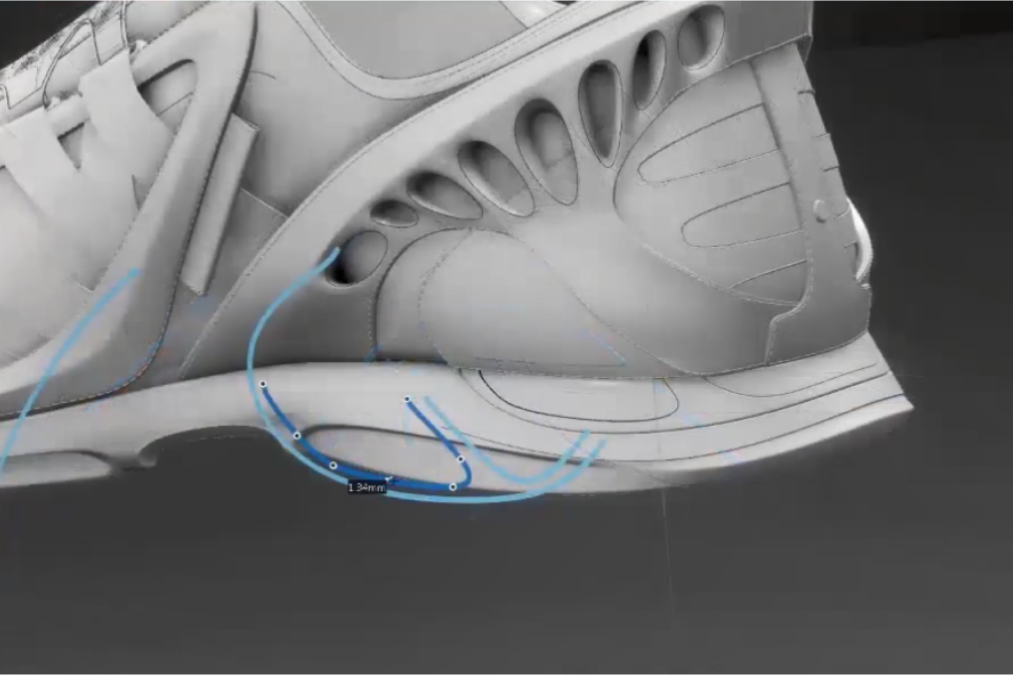

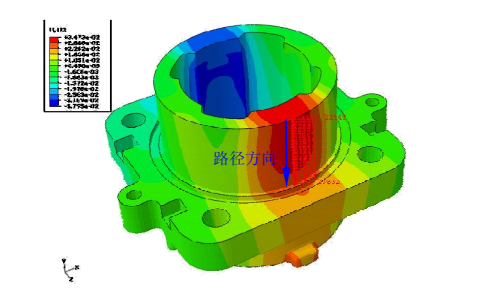

鉴于铝壳 1 还要与铝壳 2 进行装配,此处需知道铝壳 1 外径变化量。图 4 显示了数据采集方向。图 5~图 8 显示了铝壳 1 在 X 轴正负方向和 Z 轴正负方向沿轴向的位移变化。

图 4 径向位移采集示意图

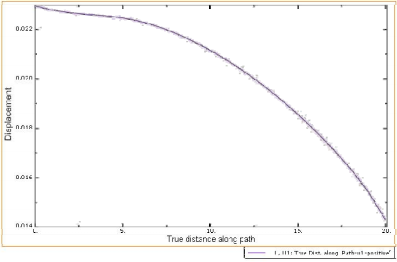

图 5 X 轴正向沿轴向位移

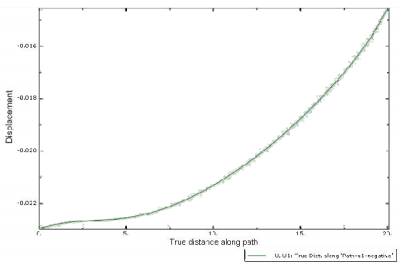

图 6 X 轴负向沿轴向位移

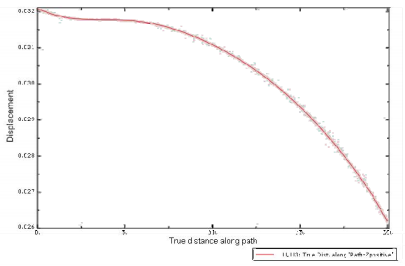

图 7 Z 轴正向沿轴向位移

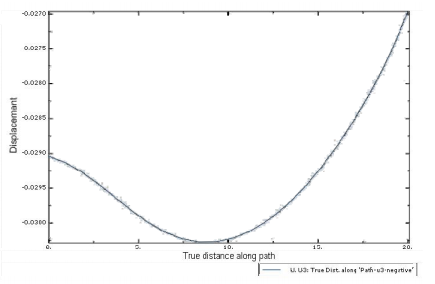

图 8 Z 轴负向沿轴向位移

铝壳 1 在 X 轴的径向位移变化范围为:0.028mm ~ 0.044mm

铝壳 1 在 Z 轴的径向位移变化范围为:0.052mm ~ 0.060mm

径向位移较大值在安装端部,故应取大值为 0.060mm。此值已远远超过最小间隙量2 间隙量 0.075 也很接近,故按原来公差设计安装可能会有问题。

4 模型验证

为了验证有限元分析结果的可靠性,此处选取两个样本进行测量,内径用内径千分尺测量,外径用外径千分尺测量。尺寸测量结果和试验结果如表2所示:

表 2 样本测量结果和试验结果

试验结果表明,过盈量接近0.054mm时,压入力约12kN,铝壳1外径增大量接近0.031mm,与铝壳2的间隙量为0.024mm,可完成手动装配。

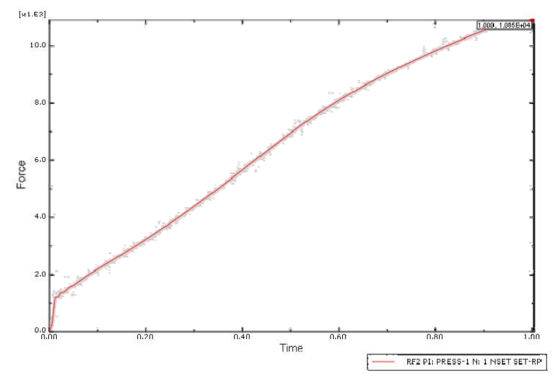

对过盈量为0.054mm的模型再次进行有限元仿真,可得结果如下:铝壳1在X轴的径向位移变化范围为:0.018mm~0.028mm铝壳1在Z轴的径向位移变化范围为:0.036mm~0.040mm取X轴和Z轴径向位移较大值0.040mm,仿真结果相比于试验结果值有所偏大。采用动态法仿真压入过程,通过几何尺寸来确定过盈量,压入力约为11kN,如图9所。

图 9 压入力

仿真结果相比于试验结果值有所偏小。

仿真结果和试验结果的偏差原因可能是多方面的:实际零件测量误差,实际零件存在圆度和同轴度的误差等。因此仿真结果还是具有一定的参考价值。

5 设计改进

参考仿真结果和试验结果的对比情况,更改设计尺寸公差见表3。

表 3 更改后零件尺寸公差

钢套和铝壳1的最大过盈量为:0.041mm,最小过盈量为:0mm。铝壳1和铝壳2的最大间隙量为:0.066mm,最小间隙量为:0.025mm。对过盈量为0.04mm的模型再次进行有限元仿真,可得结果如下:铝壳1在X轴的径向位移变化范围为:0.014mm~0.022mm铝壳1在Z轴的径向位移变化范围为:0.026mm~0.030mm取X轴和Z轴径向位移较大值 0.030mm,该值大于最小间隙量0.025mm。鉴于仿真结果和试验结果的对比,实际铝壳1的外径增大量会略小于仿真结果值0.030mm。

零件批量生产后零件尺寸处于极限值的概率很小,当模型钢套和铝壳1处于最大过盈量的同时,铝壳1和铝壳2又处于最小间隙量,这相当于每个零件极限值下的概率串联,实际装配过程中出现这样的情况概率是小之又小,故而这个设计可以予以采用。

选取改进设计后的三个样本进行实验验证,其中铝壳1的内径、外径用三坐标测量,钢套的外径用外径千分尺测量。尺寸测量结果和试验结果如表4所示:

表 4 改进设计后样本测量结果和试验结果

试验结果表明,试样过盈量最大为0.0364mm时,压入力约7kN,铝壳1外径增大量约为0.0198mm,小于铝壳1和铝壳2的最小间隙量0.025mm,可完成手动装配。保守估计在极限配合过盈量 0.041mm时,铝壳1外径增大量会有少许增大,但是应该还是在铝壳1和铝壳2的最小间隙量0.025mm之内。再者,要使铝壳1内径最小,外径最大,钢套外径最大,铝壳2内径最小同时满足,这个概率非常之小。所以,该设计被最终采纳。

结论

在进行过盈配合设计中,应根据设计目标确定最小过盈量,根据材料强度确定最大过盈量,最终选择合适的配合,确定零件的公差尺寸。在设计过程中,还要考虑装配完成的部件是否还要与其他部件进行装配,如果有,则必须同时考虑过盈配合会带来的包容件外径增大及被包容件内径减小的影响,避免出现与其他零件配合失效的问题。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com