PowerFlow某轿车激光雷达气动噪声优化

近年来,随着科技的不断进步,汽车行业也在快速的发展和变革,其中智能化已成为汽车发展的新趋势,自动驾驶已成为国内外各大车企主要研发方向,激光雷达作为实现 L3 级以上智能驾驶的必备装置,越来越多的出现在汽车上。

汽车的气动噪声一直受到消费者的关注,IQS 的报告中,风噪声也是重点考察项。汽车开发中,后视镜、A 柱、雨刮等部位的风噪声控制较为常见,而作为汽车智能化带来的新兴事物,对于激光雷达的风噪声研究鲜有报道,相关的风噪控制文献还未见发表。

本文基于某款轿车的开发,采用数值模拟技术与风洞试验相结合的手段,依据车外流场及乘员舱内部声场分析结果,对激光雷达进行结构优化,以乘员舱内声压级曲线为依据,对各方案的风噪水平进行评估,并在工程样车前,通过构建声学舱油泥模型进行了风洞试验验证,同时还对车外流场、车内声压级计算精度进行了研究,结果表明,方案趋势性仿真与试验结果一致性较好,能够有效对声学舱的声学性能进行定性和定量预测评估。验证了优化方案的有效性,为车型开发过程中方案选型提供了依据,对其它车型激光雷达风噪开发方案设计提供参考,同时车外流场的监测点声压级曲线与试验测试整体贴合性较好,验证了此方法可靠性。

1 激光雷达风噪声仿真方法

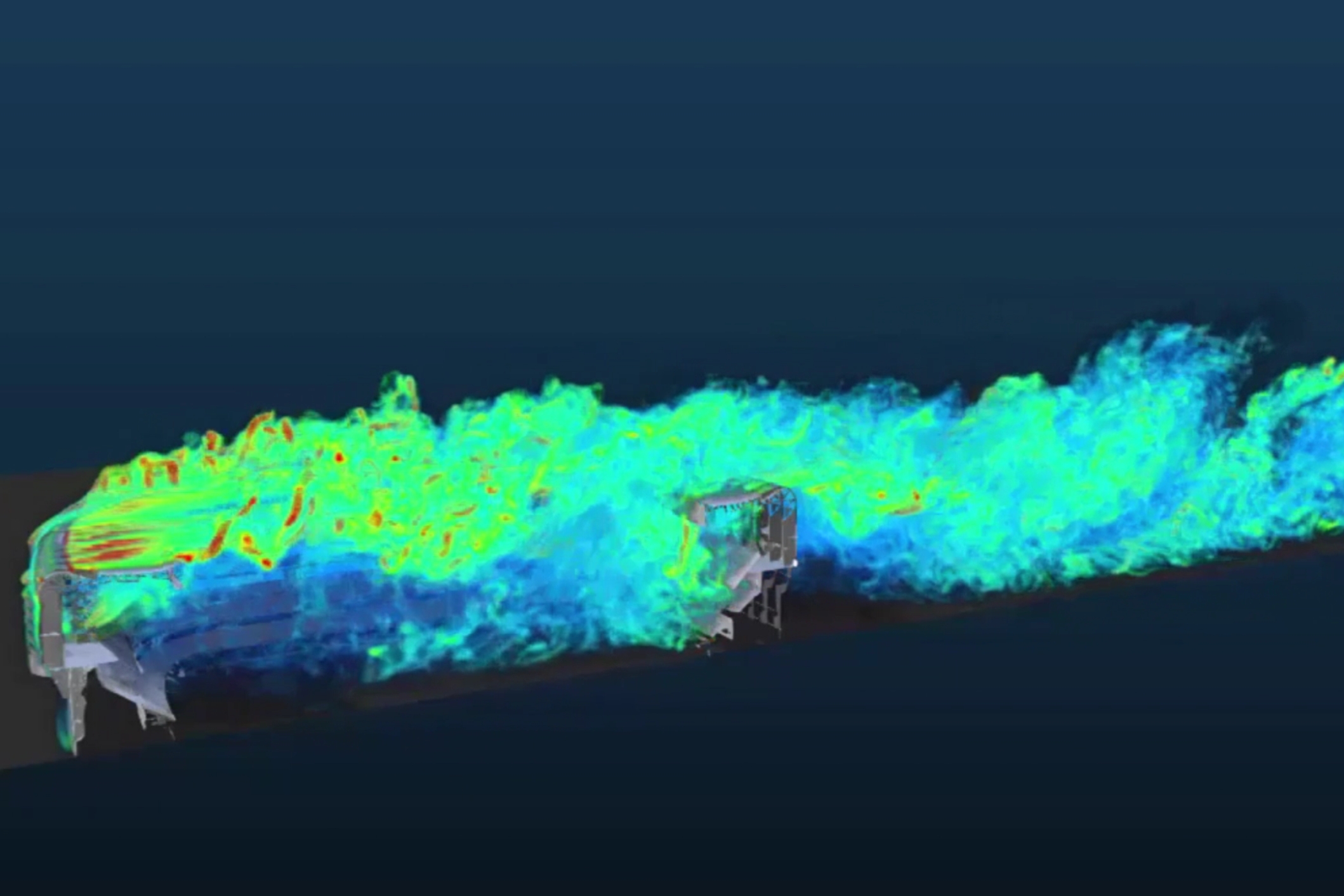

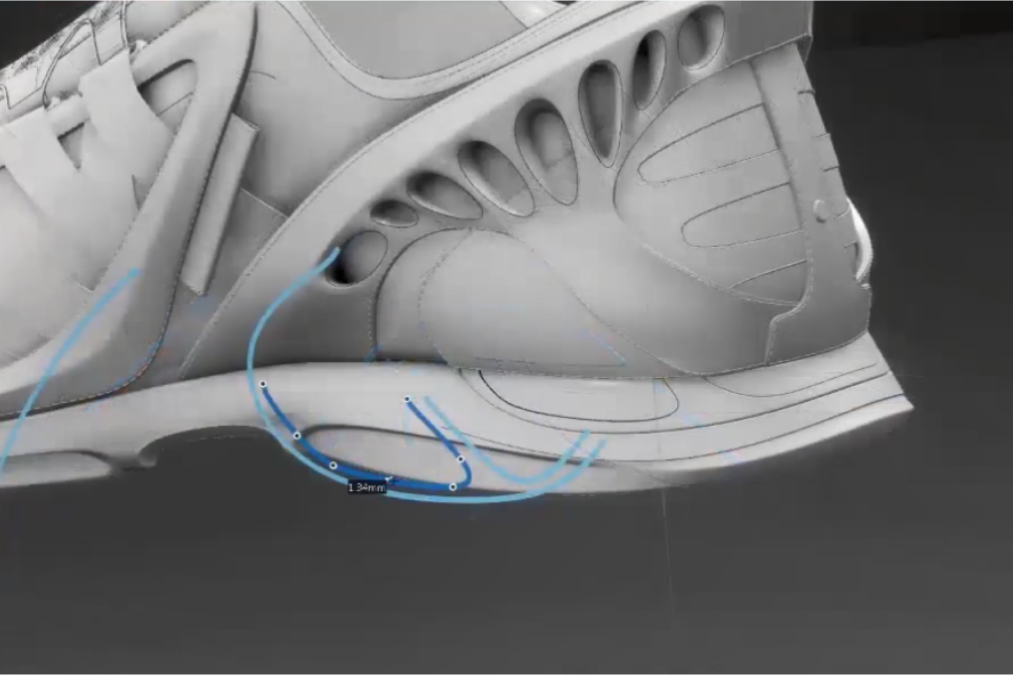

1.1 瞬态外流场计算

流场的仿真分析在 PowerFlow 软件中进行,整车全细节模型,仿真车速 140km/h,对后视镜、A 柱、通风盖板及激光雷达区域进行网格加密,最小网格尺寸 0.5mm,仿真时长为 1s,偏航角0°,前格栅封闭,模型如图 1 所示。

图 1 流场仿真模型

车外流场计算完毕后,提取玻璃表面压力信号,作为舱内噪声计算的输入。

1.2 舱内声学计算

采用 PowerAcoustics 软件进行乘员舱内部噪声计算分析,不考虑声密封泄露因素,由于金属部件的隔声能力远超玻璃,可认为车辆外部声源仅通过玻璃传递入车内,因此玻璃的各属性参数需要准确,考虑车内声学包对噪声信号的影响,输入试验测试的实车混响时间,以保证分析结果整体准确性,求解舱内乘客头部空间的声压级。

2.计算精度研究

2.1 表面声压级仿真与试验对比

外流场计算中,在侧窗玻璃、天窗玻璃等位置设置监测点,监测外部流场中压力随时间的变化,如图 2 所示,瞬态流场计算完后,对各个监测点压力信号进行傅里叶变换,获得声压级曲线。在声学舱风洞试验中,布置与仿真分析位置同样的表面麦克风,如图 3 所示,试验采集 15s 数据,使用声学试验软件 HEAD AritemiS 进行后处理,获得各个测点位置的试验声压级曲线。

图 2 仿真分析监测点位置

图 3 试验监测点位置

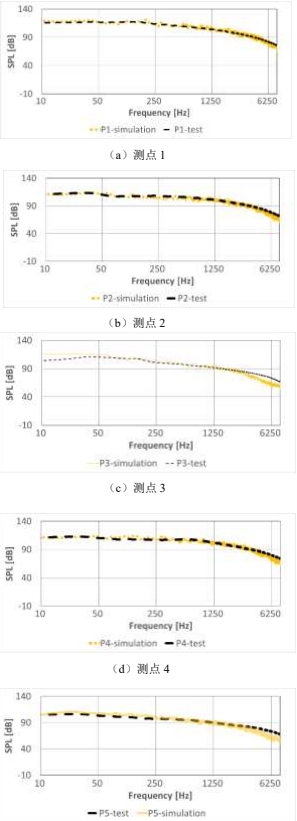

对比各监测点声压级曲线,如同 4 所示,10Hz-8000Hz 频段内监测点 1、2、4、5 仿真声压级曲线与试验声压级曲线吻合度较高,基本一致;测点 3、7 仿真声压级曲线在 3000Hz 以上存在偏差,结果比试验曲线低;监测点 6 在低频部分声压级曲线与试验有偏差,在 250Hz-8000Hz频段内与试验结果基本一致。

仿真与试验 P1-P7 测点声压级总级如表 1 所示。总体而言,仿真监测点与试验测点声压级曲线基本一致,最大误差<2dBA,可认为外部流场分析整体精度较高,结果可靠。P6 测点声压级总级较高,说明此处噪声较大。

表 1 P1-P7 测点声压级

2.2 乘员舱内声压级仿真与试验对比

本次试验在重庆中汽研声学风洞中进行。试验测试采用 HEAD 人工头采集数据,采集时间为 10s,采样率为 48kHz,频谱分析加汉宁窗,采用 A 计权,速度工况为 140km/h。如图 5 所示

图 5 人工头安装示意图

图 6 为仿真与试验乘员舱内前排声压级曲线对比,由图可知,在 160Hz-250Hz 频段,仿真比试验声压级曲线低 7dBA 左右,偏差较大,在 250Hz-2000Hz 频段内,仿真与试验声压级曲线整体较为吻合,二者偏差在 1dBA-2dBA,在2500Hz 仿真与试验偏差在 6dBA, 在 3000Hz6300Hz 二者偏差在 5dBA 以内,由于仿真中舱内声学边界条件与试验模型具有一定的差异,同时仿真中没有考虑底盘对舱内噪声的贡献,因此,仿真声压级曲线与试验声压级曲线具有一定的差异,整体而言,仿真与试验偏差处在合理范围。

图 6 仿真与试验前排声压级曲线对比

3 仿真结果分析及结构优化

3.1 基础模型结果分析

舱内主驾驶员头部空间 1/3 倍频程声压级曲线如图 7 所示,包括经前侧窗玻璃和前风挡玻璃、天窗玻璃传入舱内的声压级曲线和总的声压级曲线。由图中可以看出,原模型舱内主驾驶员头部空间噪声主要为侧窗和天窗玻璃噪声传递导致,其中天窗玻璃为主要贡献,与车外流场中测点 P6 声压级总级较大相对应。

图 7 原模型前排乘员舱声压级曲线

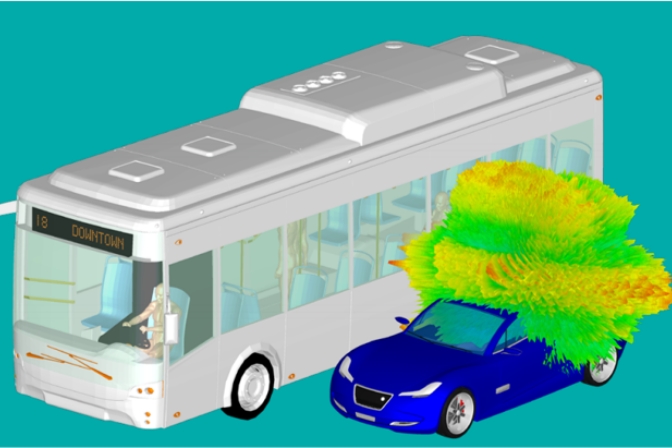

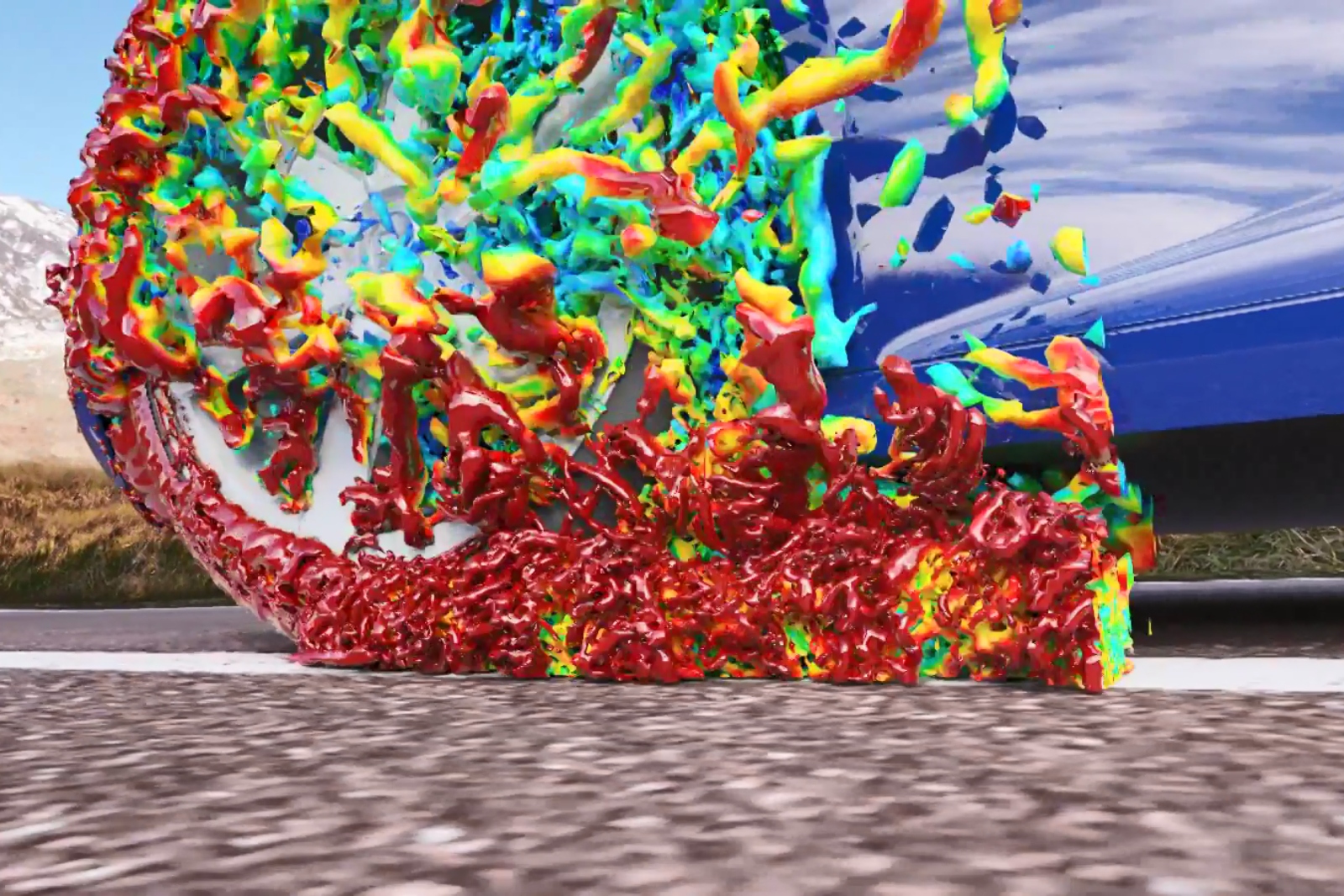

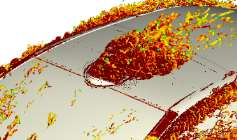

图 8 为激光雷达区域涡量云图,如图所示,气流在流经激光雷达时发生了明显的气流分离,在其后部形成大量涡流,分离涡能量较强,产生的噪声通过天窗玻璃传递至乘员舱内部。

图 8 声源涡量图

车外部流场、测点声压级曲线与舱内噪声计算结果均表明,激光雷达产生了较强的噪声,为提升整车舒适性,需优先对激光雷达进行噪声控制优化。

3.2 激雷达结构优化

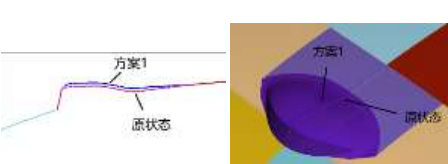

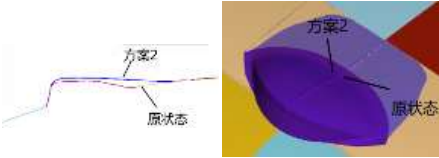

从图 9 流场结果可知,气流流经激光雷达时发生了分离,产生了明显的湍流,形成了较强的噪声,因此应该减小气流分离,基于这一原则,设计了 2 款不同的激光雷达结构,如图9、10 所示。

图 9 原激光雷达与方案 1 对比示意图

图 10 原激光雷达与方案 2 对比示意图

方案 1 对激光雷达上表面前端圆角调整至R18mm,同时由于内部空间限制,将上表面沿 z 方向上移 10mm,以减小前端气流分离。由于激光雷达后端与顶棚之间存在一定的凹坑特征,此特征会导致气流分离。方案 2 在方案 1 的基础上,将激光雷达后端面与顶棚保持平齐,以消除此处凹坑特征导致的气流分离。

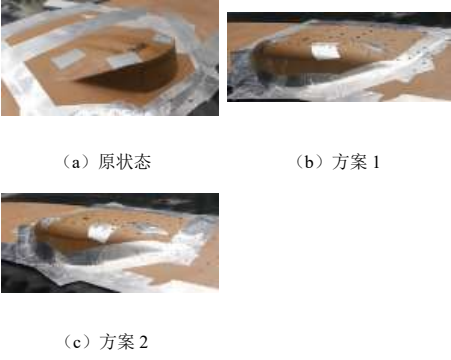

将方案 1、方案 2 通过打印快速样件,安装在声学舱模型上,用于风洞试验测试,如图 11 所示。

图 11 激光雷达 3D 样件实物图

4 仿真与试验优化效果确认

4.1 仿真优化效果

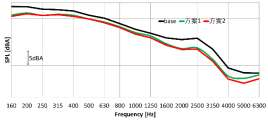

对方案进行舱内噪声计算,得到前排头部位置声压级曲线,如图 12 所示,160Hz-6300Hz 频段内,与原状态相比,方案 1、2 声压级曲线均下降明显,表明方案对激光雷达风噪改善明显。其中方案1 与方案2声压级曲线较接近,在 2500Hz、4000Hz-6000Hz 频带内方案 2 声压级曲线略低方案 1,表明方案 2 效果最优,方案 1、2 分别提高舱内前排语音清晰度 6.8%、7.0%。

图 12 仿真原状态与优化方案声压级曲线对比

4.2 试验验证结果

激光雷达方案测试结果如图 13 所示,在160Hz-6300Hz 频段内,方案 1、2 声压级曲线较接近,均低于 base 声压级曲线,说明方案对于风噪的改善效果明显。其中在 2500Hz、4000Hz-6300Hz 局部频段内方案 2 声压级略低方案 1,说明激光雷达后端与顶棚的凹坑对于风噪的主要影响频段在 2500Hz、4000Hz、6300Hz,方案 2 为最优方案,前排语音清晰度分别提升 4.4%、4.9%,与仿真分析结果基本一致。

图 13 试验原状态与优化方案声压级曲线对比

4.3 仿真与试验趋势对比

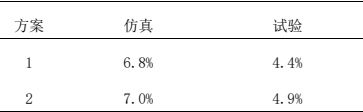

表 2 为方案对于舱内前排语音清晰度的提升结果。试验与仿真结果均表明,方案 2对于舱内前排语音清晰度提升最明显。

表 2 方案语音清晰度(AI)提升量

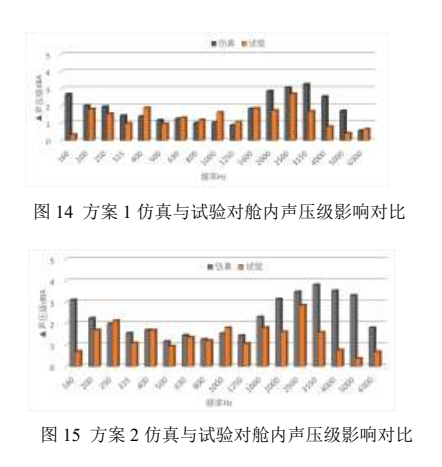

图 14、15 为方案 1、2 对于舱内前排声压级贡献量分析结果。如图 14 所示,方案 1 仿真分析结果显示,在 160Hz-6300Hz 频段内声压级减小 0.8dBA-3dBA,尤其在2000Hz5000Hz 高频区间,减小约 3dBA 左右,效果显著。方案 1 试验结果显示,在 160Hz-6300Hz频段内声压级减小 0.3-2.7dBA 左右,同样在1600Hz-3500Hz 高频区间,改善效果显著,减小约 2dBA 左右。

方案 2 仿真分析结果显示,在 160Hz6300Hz 频段内,声压级减小 1dBA-3.8dBA,在

2000Hz-5000Hz 频段内,减小约 3.5dBA 左右,效果明显。而方案 2 试验结果显示,在160Hz-6300Hz 频段内,声压级减 0.3dBA2.8dBA 左右,在 1600Hz-3500Hz 频段内,减小约 2dBA 左右。

整体而言,对于 250Hz-2000Hz 频段内声压级的变化仿真与试验偏差小于 1dBA,对于2000Hz-6300Hz 频段内声压级的变化仿真与试验最大偏差在 2.5dBA 左右。这与图 6 分析结果一致,初步分析产生此差异主要原因为仿真与试验声学边界条件差异性导致。方案对于不同频段声压级的影响仿真与试验趋势性总体相同,满足当前车型属性开发要求。

5 结论

本文通过仿真与试验相结合的方法,对某车型激光雷达进行风噪声评估与优化。通过车内声场分析,找到激光雷达为上车身造型主要风噪声源,结合车外流场分析,找到激光雷达风噪水平关键影响因素,同时对其进行优化分析,评估各方案风噪性能优化效果,选择最优方案。并在样车前,通过构建声学舱油泥模型进行了风洞试验,验证了仿真分析结果。具体结论如下:

(1)针对本车型激光雷达风噪开发,通过对雷达结构进行了两个方案的优化,以减小前端位置气流脱体。试验结果表明两个方案对前排语音清晰度分别提升了 4.4%、4.9%,有效改善了风噪性能;

(2)通过试验测试,验证了仿真模型的计算精度,车外流场关键位置仿真与试验偏差较小,局部位置声压级最大偏差小于 2dBA,整体计算精度较高。舱内由于仿真与试验声学边条件存在差异,且没有考虑底盘噪声,使得舱内声压级曲线仿真与试验具有一定的偏差。整体而言,方案趋势性仿真与试验结果一致性较好,能够有效对声学舱的声学性能进行定性和定量预测评估。

(3)风噪虚拟仿真分析结合试验手段能够有效地应用至项目属性开发过程中。本文针对某车型激光雷达的风噪性能优化,可为其它车型激光雷达风噪性能开发提供方向。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com