基于Abaqus的某乘用车电驱动总成NVH问题仿真分析及优化

电机控制器(MCU)和直流高压转低压变换器(DC/DC)等都属于新能源汽车的核心电子元件,直接控制驱动电机、发电机的工作及车内电子设备的正常运行,是保证车辆正常驾驶的关键。由于目前对汽车舱内空间的利用率要求越来越高,各电子元件的集成度也越来越高。

新能源汽车电驱动系统高集成度的多合一架构已经成为行业的趋势,但高集成度也对于各电子元件的可靠性及NVH指标的达成带来了极大的挑战。汽车NVH特性的研究通常以整车作为研究对象,但由于汽车系统极为复杂,因此经常将它分解成多个子系统进行研究,电机控制器及DC/DC作为电驱动动力总成子系统中的重要组成部分,其振动特性直接影响到整车的NVH水平。

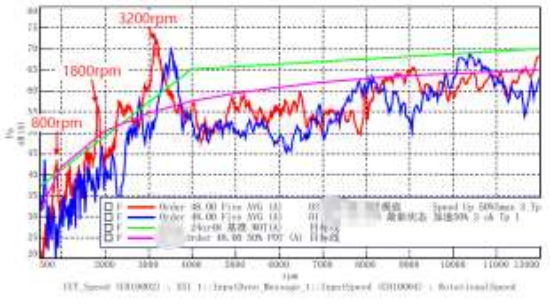

某纯电动乘用车电驱动总成将电机控制器与直流高压转低压变换器进行集成,布置空间的限制导致可靠性及NVH目标难以达成,NVH台架试验过程中发现3200rpm以下NVH表现较差且驱动电机控制器盖板存在共振现象。本文针对台架试验中出现的可靠性及NVH风险通过仿真手段进行全面解析,采用扫频及频响仿真分析确定电机控制器及DC/DC局部振动较大位置后,通过优化盖板结构及支架来降低局部振动加速度进而改善辐射噪声等NVH表现问题。

并根据仿真分析结果将出现的问题逐一优化解决。经过仿真-设计优化后,3200rpm转速范围内电驱动总成控制器及DC/DC壳体NVH表现较差的问题得到有效解决,且电机控制器及DC/DC新设计方案各项NVH与可靠性评价指标均满足设计要求并顺利通过电驱动总成NVH及可靠耐久台架试验。

1 NVH问题描述与原因排查

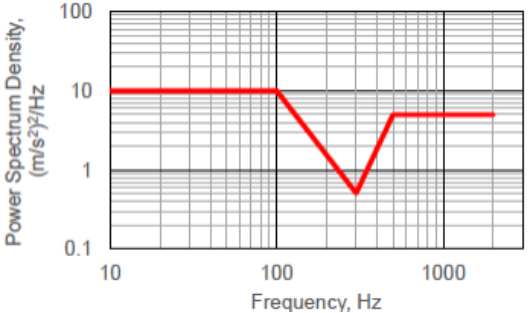

某电动乘用车电机控制器及直流高压转低压变换器集成组件为了电驱动总成布置空间的需求进行设计变更,新方案为了避免零部件干涉虽布置紧凑但在台架试验过程中遇到 MCU 及 DC/DC 盖板共振及 3200rpm 转速范围内 NVH 表现较差等问题,如图1 试验数据所示,电驱动总成的可靠性及 NVH 目标达成困难,因此需要通过有限元仿真方法来进一步排查问题源头并提出优化改进建议。

图1 电驱动总成NVH台架试验数据

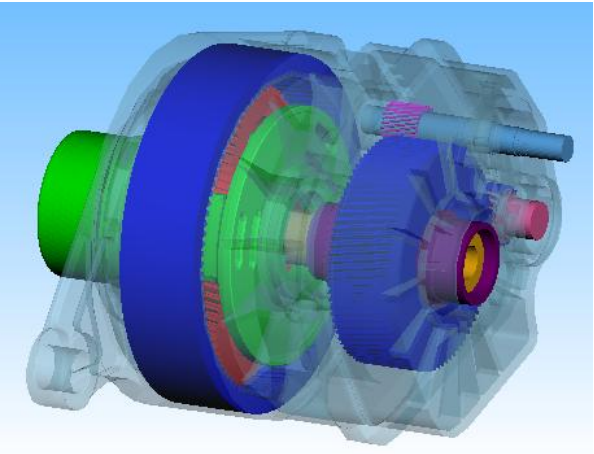

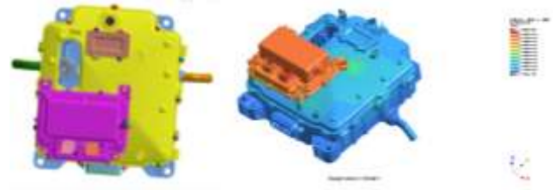

2 有限元模型建立及边界条件

所有部件划分二阶四面体网格(Abaqus 软件C3D10M 单元),网格尺寸为 1mm,接触面之间尽量保持节点对应,模型包括上壳体、中冷板、PCB 板、逆变砖、下壳体、DC/DC 壳体、滤波盒、固定支架、螺栓和焊缝等,如图 2 所示。

图2 电机控制器及DC/DC有限元仿真建模示意图

边界条件的施加与实际电驱动总成工况是否吻合,直接影响到分析结果的正确性、合理性以及准确性。针对试验中所出现的 NVH 问题,本文先通过计算得到温度场作为热机状态下电驱动总成模态仿真计算的边界条件,随后将控制器与减速箱/电机壳体固定螺栓孔处设定为全约束作为扫频/面刚度/随机振动等仿真分析的边界条件。

3 温度场及模态仿真分析

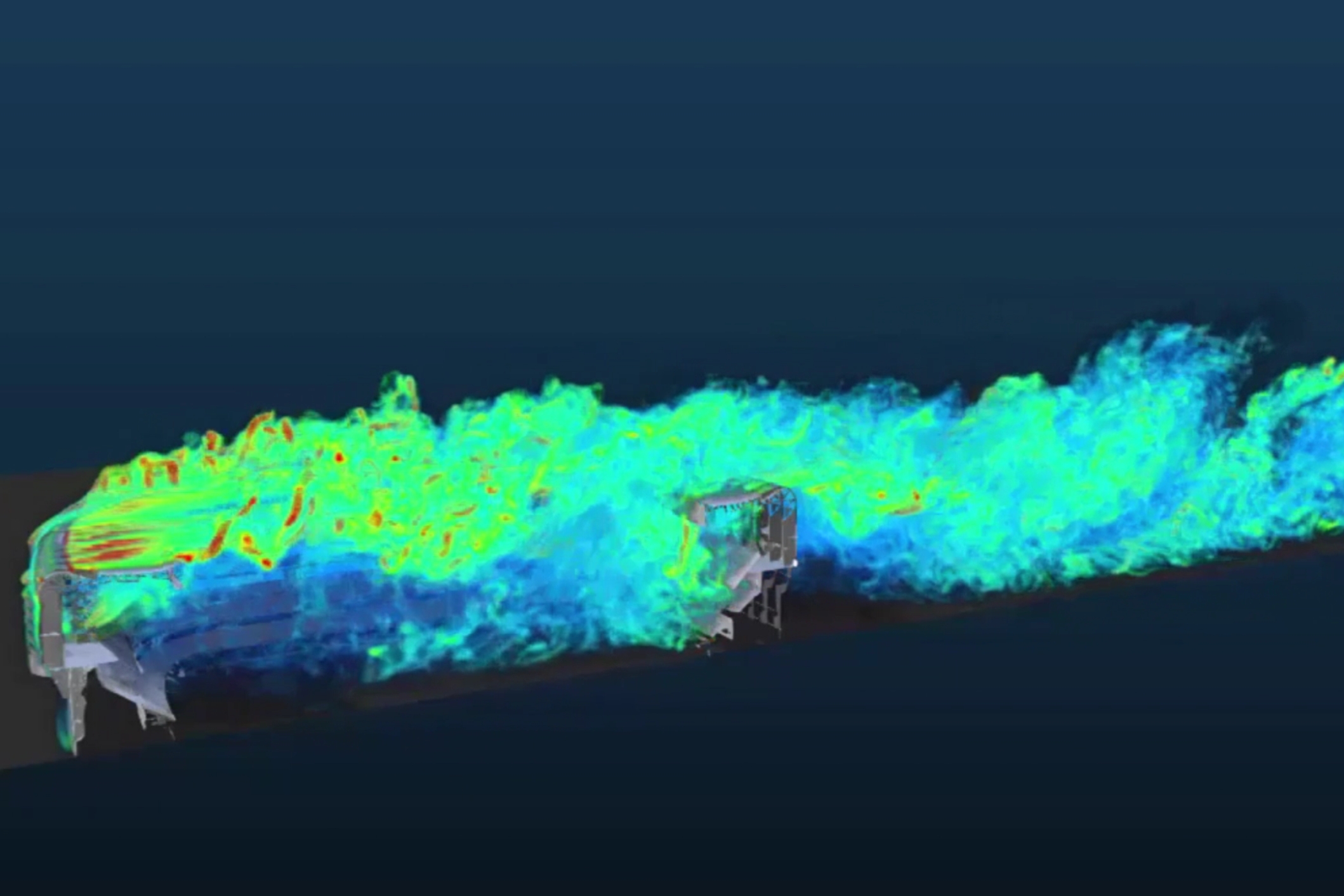

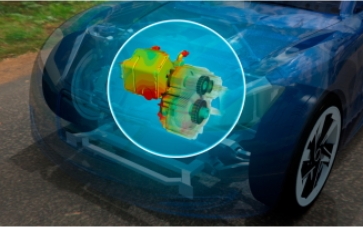

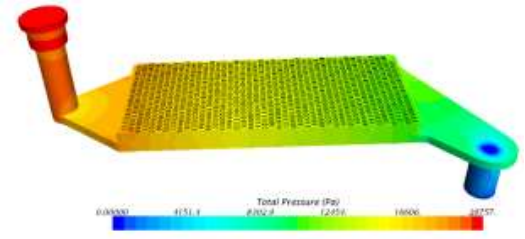

由于辐射噪声的产生与电驱动总成中的零件振动幅度有直接的联系,通过仿真分析排查问题需要先计算出试验工况下电驱动总成的温度场,在温度场分析时,热边界条件的准确性是关键,热边界条件包括内部空气和壳体内表面间的强迫对流换热、空气和壳体外表面的自由对流换热、水冷板与冷却液间的热传导、固定螺栓与电机/减速箱等相邻部件间的热传导等。首先使用 XFlow 计算出中冷板的稳态内流场,得到中冷板内部气体温度和对流换热系

数,然后将其映射到控制器及 DC/DC 壳体表面有限元网格上。其中壳体外壁面环境温度和对流换热系数由实测结果和经验值确定。在确定了相关热边界条件后,即可通过 Abaqus / Standard 算出控制器、DC/DC 壳体及中冷板温度场。仿真结果如图3所示。

图3 中冷板额定流量下CFD仿真结果

图4 台架扫频振动频率范围内DC/DC壳体的模态

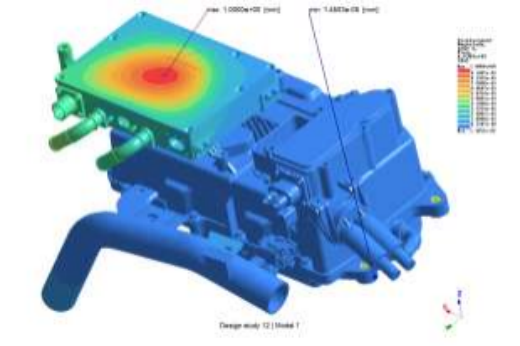

进行模态分析时,因为电驱动总成整体温度升高,金属材料在高温时其物理力学性能会发生很大变化, 支架及各壳体随着温度升高其材料弹性模量、导热系数、比热容和热膨胀系数等物性参数都会发生明显变化,而这些参数都会对模态分析结果有影响。如弹性模量降低时,模态会降低。模态分析时,控制器与减速箱/电机壳体固定螺栓孔处设定为全约束。台架扫频振动的频率范围内控制器及 DC/DC壳体模态如图 4 所示。

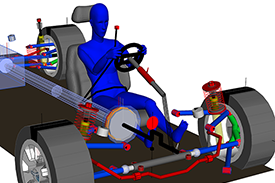

4 扫频及频响振动仿真分析

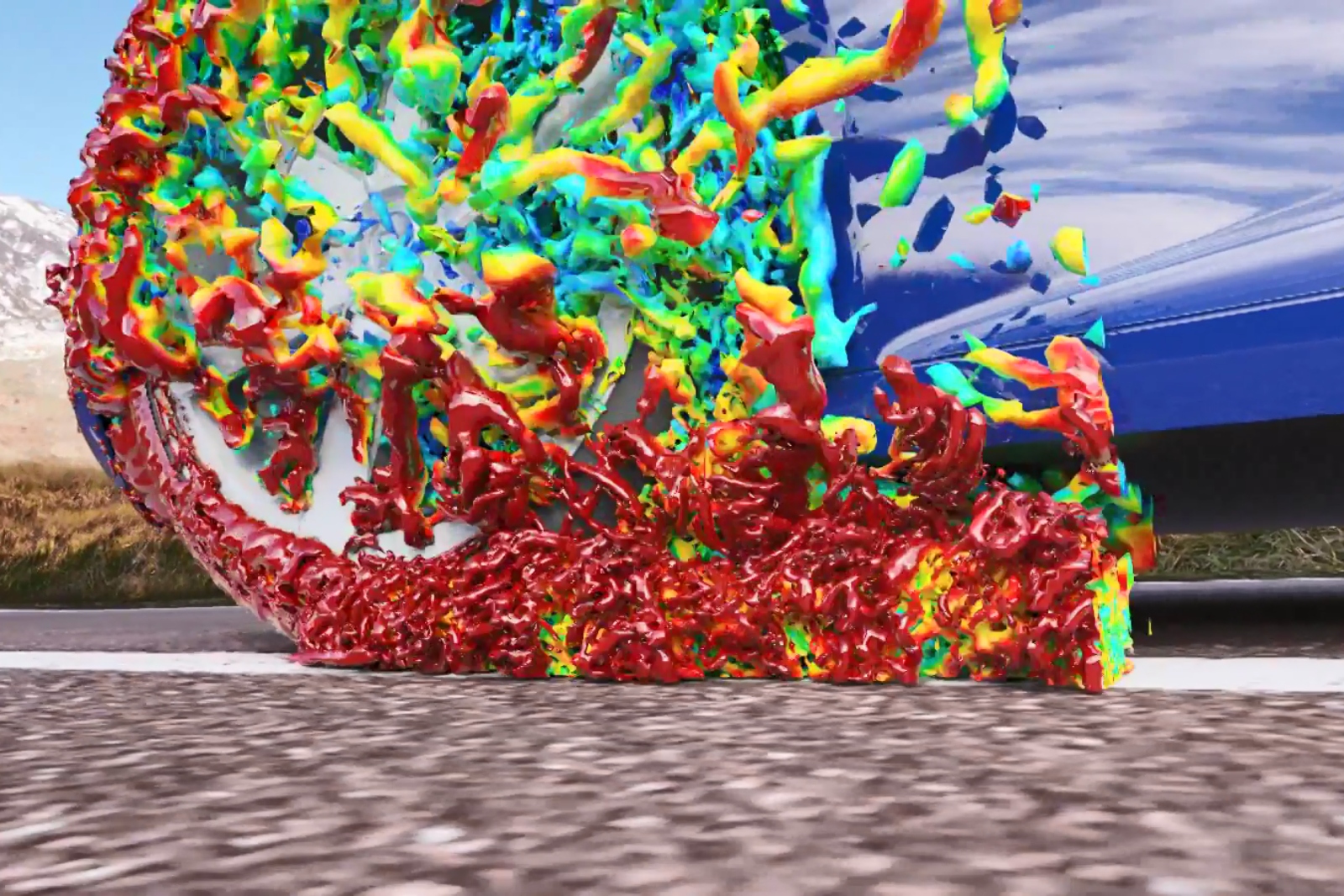

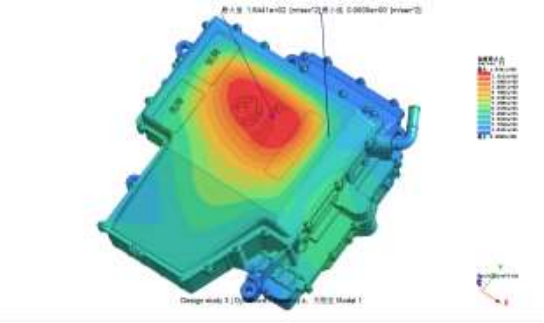

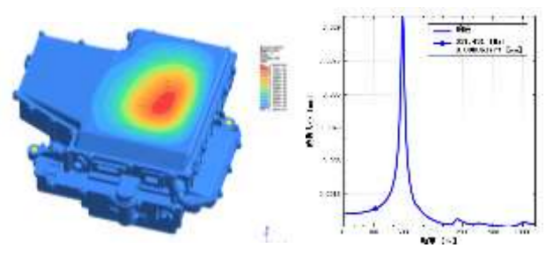

为了更好的评估 3200rpm 转速范围试验中出现的 NVH 问题,本文先通过计算找出热机状态下电机控制器及 DC/DC 各阶对应模态及振型后采用频响振动分析来排查电机控制器及 DC/DC 上的零部件,在各个需关注的零件上布点来分析对应频率相应的振动程度。扫频振动仿真分析在控制器壳体约束处分别根据 GBT 18488.1-2015 的标准在 25-500Hz 范围内施加 x、y、z 三个方向的 30m/s2 加速度作为激励源,随后在电机控制器及 DC/DC 外壳体不同位置选取测点加载垂直于壳体表面的单位力来读取 0-10000Hz频率范围内扫频振动的位移幅值,进而来判断面刚度不足造成 NVH 问题的具体位置。

同时将未发现3200rpm 转速范围内存在 NVH 异响问题的电驱动总成控制器及 DC/DC 进行对比分析。电机控制器及DC/DC 布置方案及频响分析仿真结果如图 5 所示,发现电机控制器及 DC/DC 各处在频率接近 500Hz 与800Hz 时,MCU 及 DC/DC 上壳体处加速度响应幅值明显大于其他位置。

图5 现台架方案频响分析加速度激励仿真结果

5 改进方案与仿真分析及验证

5.1 优化方案描述

针对扫频振动仿真分析发现的驱动电机控制器上壳体 500Hz 及 800Hz 附近响应加速度较大的情况提出优化建议,增大 DC/DC 上壳体大平面的面刚度并增强电机控制器与 DC/DC 连接的冲压支架可以较为直接地降低驱动电机控制器上壳体的振动加速度幅度。设计方面根据优化建议分别提出了三种优化方案。

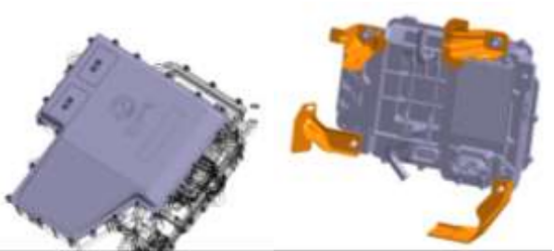

优化方案一:将支撑 MCU 及 DC/DC 的冲压支架结构优化,如图 6 所示;优化方案二:在优化方案一基础上对 MCU 及 DC/DC 上壳体进行加筋减重更改,如图 7 所示;优化方案三:在优化方案二基础上对 MCU 及 DC/DC 上壳体的起筋走向及布置进一步调整 ,如图 8 所示。同时设计变更前的老方案也作为横向对比参考进行建模及仿真计算,如图 9所示。

图6 MCU及DC/DC优化方案一布置及结构

图7 MCU及DC/DC优化方案二布置及结构

图8 MCU及DC/DC优化方案三布置及结构

图9 横向对比机型方案布置及模态分析仿真结果

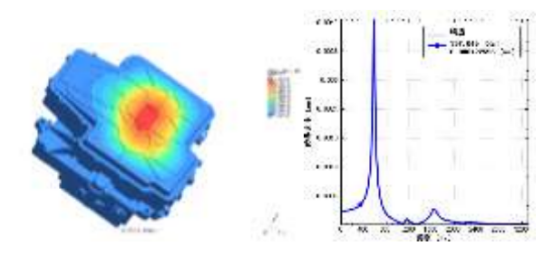

5.2 优化方案频响振动及面刚度仿真分析对比

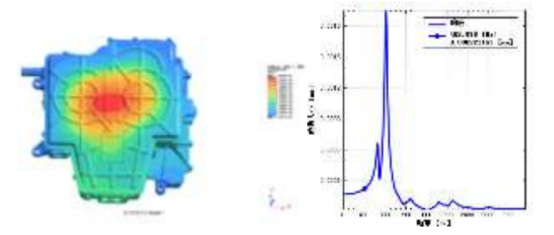

如图 10-12 所示,经过对各优化方案及横向对比方案进行频响振动分析可以发现优化方案较原方案 MCU 及 DC/DC 壳体附近局部振动均有一定程度的改善。优化方案一相对原方案支架结构相对改动较小,仅增加支架厚度,成本方面变化较小,但模态提升后上壳体面刚度水平偏低(1355N/mm,仿真结果如图 10 所示),局部振动幅值仍较高;优化方案二在优化方案一的基础上对 DC/DC 上壳体进行加筋减重更改,模态水平基本与方案一保持一致,壳体上的加筋有效提升了 MCU 及 DC/DC 上壳体的面刚度,面刚度提升至 2367N/mm,如图 11 所示,但与竞品目标仍有一定差距;优化方案三在优化方案二基础上对 MCU 及 DC/DC 上壳体的起筋走向及布置进一步调整,仿真结果显示优化后一阶模态相比优化方案二进一步提升且对 MCU 及 DC/DC 上壳体局部振动幅度有明显改善,面刚度提升至 4484N/mm,达到主流竞品方案水平,因此确定优化方案三为最终方案进一步进行随机振动可靠性仿真验证。

图10 优化方案一DC/DC上壳体模态及面刚度仿真结果

图11 优化方案二DC/DC上壳体模态及面刚度仿真结果

图 12 优化方案三 DC/DC 上壳体模态及面刚度仿真结果

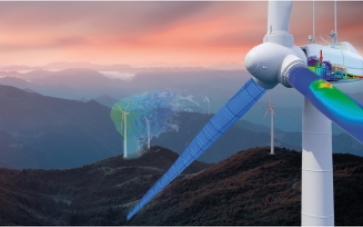

5.3 随机振动仿真验证

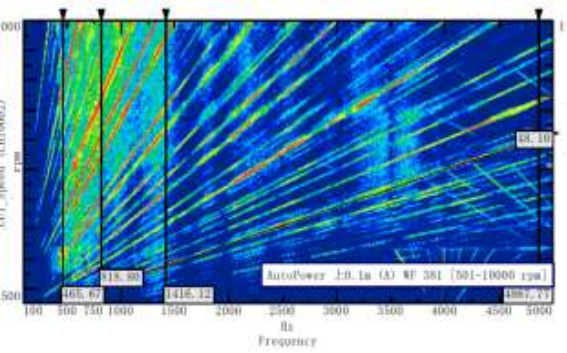

通过扫频振动及频响分析仿真后确定的优化方案根据仿真结果已经满足 NVH 目标,随后本文开展对标台架耐久实验的随机振动仿真来对 MCU-DC/DC进行强度和耐久疲劳方面的验证。随机振动的载荷谱参考了 GBT 28046.3-2011 标准如图 14 所示。经随机振动仿真校核,控制器及 DC/DC 各处 3σRMS 米塞斯应力均小于材料屈服极限,优化方案三的强度及可靠耐久指标均满足设计要求如图 15 所示,确认作为最终设计方案进行 NVH 及可靠耐久台架试验验证。

图14 随机振动仿真采用的载荷谱

图15 随机振动仿真RMS米塞斯应力分布

试验验证

优化方案三作为最终设计方案在 NVH 台架上进行了振动及噪声测试(如图 16 所示),3200rpm 转速范围内 NVH 表现差及局部共振问题未复现(如图17 所示)。后续在电驱动总成耐久试验台架上也通过了基于实车路谱的 800 小时振动耐久试验。

图 16 电驱动总成 NVH 台架试验现场

图 17 电驱动总成 NVH 台架试验数据分析

结论

结合仿真和试验手段,对于某电驱动总成电机控制器与直流高压转低压变换器在 3200rpm 转速范围内局部共振且 NVH 表现较差的问题,有针对性地提出多个改善局部刚度的优化方案且分别通过有限元仿真分析进行快速验证,进而短时间内找出最优解决方案。本文主要结论有:

1)由于电机控制器(MCU)及直流高压转低压变换器(DC/DC)结构较为复杂且零件较多,仅通过试验手段无法对出现的 NVH 问题进行准确快速的判断,本文采用的温度场计算、模态及扫频及频响振动、随机振动仿真分析等多角度评估的仿真流程,可以有效地对乘用车电驱动总成中电机控制器及 DC/DC等重要零部件的 NVH 问题进行排查确认并有针对性的解决问题;

2)排查发现问题源头后提出多个优化方案,通过有限元仿真手段可以在短时间内快速完成方案验证与横向对比,极大程度上缩短了设计周期;

3)本文通过有限元仿真分析发现设计存在的问题并有针对性的提出优化方案,进而在设计初期短时间内确定最终设计方案,分析时间短、结果准确且成本低,可高效指导乘用车电驱动总成的设计与优化。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com