基于 Abaqus 子程序的颗粒材料成型过程仿真

简介

颗粒材料成型是指在特定的压力、温度等工艺条件下,将金属、合金或非金属的颗粒状材料,加工成某种特定形态的过程。常用的颗粒材料包括:金属、合金材料,如铁基、镍基、钛合金、钴铬合金、铝合金材料,药物粉末,陶瓷粉末等。

颗粒材料的成型工艺主要有注射成型和压缩成型。注射成型即将粒状喂料加热至一定高的温度使之具有流动性,然后将其注入模腔中冷却下来,得到所需形状的、具有一定刚性的坯体,然后将其从模具中取出,得到成型坯体的过程。压缩成型又分为模压成型和等静压成型,模压成型过程是将干粉状坯料在固定形状的模具中,压制成致密坯体的一种成型方法;等静压成型是在一定温度与压力条件下,粉料的各个方向同时均匀受压受热的成型工艺 。

颗粒材料的成型包含以下三个过程:

(1)粒子重排靠近机制:颗粒之间排列松散,存在许多孔隙,颗粒间大多呈点状接触,压力作用下,一些颗粒被压入附近空隙,变形的阻力较低;

(2)塑性变形阶段:颗粒之间排列松散,存在许多孔隙,颗粒间大多呈点状接触,压力作用下,一些颗粒被压入附近空隙,变形的阻力较低;

(3)扩散蠕变阶段:残余气孔弥散分布在基体中,致密化机制变为单个原子或空穴的扩散蠕变。

基于以上成型机理,颗粒材料成型仿真是极为复杂的非线性过程。零件变形通常约有30%或以上,具有大位移和大应变的几何非线性特征;需考虑弹性、塑性变形,以及高温作用下的蠕变机制,需要材料具有复杂的非线性特性;颗粒材料和模具之间的接触位置和接触状态不断的发生着改变,属于边界非线性。

因此,进行颗粒材料成型过程仿真,需要选择合适的本构模型来描述颗粒材料的变形机理,并要求求解器具有准确、高效的非线性计算能力。

颗粒材料本构模型

本文假设颗粒材料为带有相对密度这一变量的连续体,采用宏观模型来近似描述颗粒材料在成型过程中的特性。

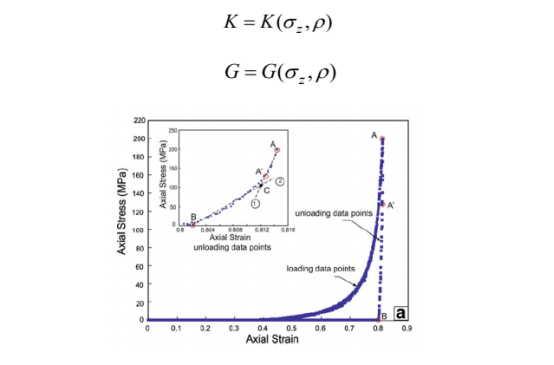

非线性弹性模型

假设颗粒材料的弹性过程为分段的各向同性弹性材料,每段均满足胡克定律,图 1 为颗粒材料单轴压缩过程的应力-应变曲线,从曲线可以看出,加载、卸载阶段,均存在弹性变形,且随着轴向压力与密度的变化,材料的弹性参数也随之变化。因此,本文将材料弹性阶段的参数设为随密度、轴向应力变化的函数。

图 1. 颗粒材料单轴压缩过程加载卸载曲线,图片来源于文献(L.H.Han,2008)

Modified Drucker-Prager Cap (MDPC)模型

Drucker-Prager/Cap 模型演变自 Mohr-Coulomb 屈服准则,自 20 世纪 50 年代以来不断被修正。本文采用 Modified Drucker-Prager/Cap(MDPC)模型,如图 2 所示,该模型分为剪切破坏面(Fs)、盖帽面(Fc)和过渡面(Ft)。剪切破坏面可控制材料在剪切作用下的屈服行为,盖帽面可以控制材料在压缩作用下的屈服,同时还可控制材料的无限剪胀,过渡面光滑地连接剪切破坏面和盖帽面,便于进行数值计算。目前该模型广泛应用于各种粉末材料的压缩模拟。

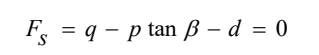

剪切破坏面的表达式如公式(3)所示,其中 d 为内聚力,β 为摩擦角,p 为静水压力,q 为 Mises 等效应力。

盖帽面的表达式如公式(4)所示,参数 R 控制帽盖面的几何形状,一般取值在0.0001~1000 之间,参数 α 控制过渡面的形状,一般取值在 0.01~0.05 之间,其数值由用户指定。pa为盖帽面和过渡面交点所对应的 p 值。

图 2. MDPC 模型屈服面

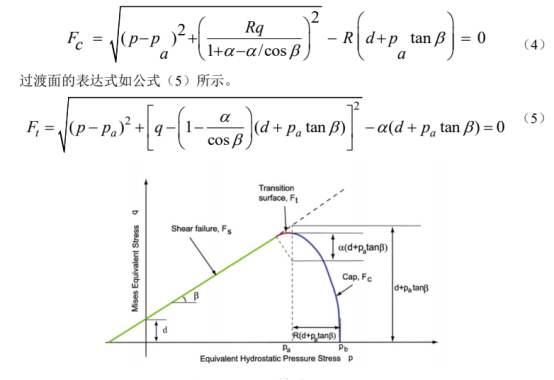

此外,由于颗粒材料在成型过程中,相对密度发生了很大变化,且材料的屈服条件、硬化规律等都与相对密度有关,因此仿真分析时应考虑相对密度的影响情况,本文将MDPC 模型的各参数均定义为密度相关的函数。图 3 显示了密度对 MDPC 模型屈服面的影响情况。

图 3. 不同密度下 MDPC 模型的屈服面

Abaqus(V)USDFLD 子程序

使用 Abaqus 软件中自带的 Elastic 模型和 Cap Plasticity 模型,可以实现上述弹性阶段和塑性阶段 Modified Drucker-Prager/Cap(MDPC)模型参数的定义,通过 Cap Hardening命令,还可以定义颗粒材料的硬化规律,即屈服应力随非弹性体积应变的变化规律。但由于采用软件默认方式,Elastic 模型和 Cap Plasticity 模型中各参数均为固定值,无法模拟材料参数的密度、应力相关性,因此,需要使用(V)USDFLD 子程序接口,定义材料参数随密度和应力的变化规律。

(V)USDFLD 子程序简介

(V)USDFLD 子程序介绍如下:

l(V)USDFLD 子程序通常用于需要建立复杂材料模型,而用户又不希望开发 UMAT

或 VUMAT 子程序的的情况;

l该子程序将材料性质定义为场变量的函数;

l允许用户在单元的每个积分点定义场变量值;

l子程序可以访问求解的结果数据,即材料属性可以是结果数据的函数。

(V)USDFLD 子程序的应用

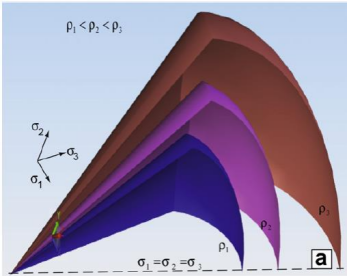

分别将颗粒材料的相对密度和轴向应力定义为(V)USDFLD 子程序中的场变量 field(1)和 field(2),各材料参数为场变量的函数,并通过表格的形式在 Edit Material 界面进行定义,计算过程中,子程序的调用顺序如图 4 所示。

图 4. (V)USDFLD 子程序调用过程

应用案例

案例 1——MCC Avicel PH101 药物粉末压缩成型

有限元模型

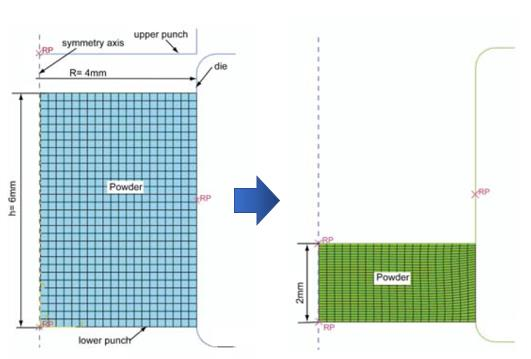

· 参考文献(L.H.Han,2008)中的计算模型,使用圆柱形模具进行压制,模具半径为4mm,如图 5 所示;

· 粉末材料使用轴对称单元,模具采用解析刚体进行建模;

· 模拟过程包括压制和脱模:压缩速度为 0.1mm/s,粉末材料高度由 6mm 压缩至2mm,随后移走 upper punch,lower punch 向上将压制好的药片推出模具;

· 材料参数的数值,参考文献(L.H.Han,2008)中的实验数据进行拟合(因只有图片可参考,因此数据存在误差);

· 粉末与壁面的摩擦系数取 0.2;

· 分别计算不同初始密度下,分析粉末材料在成型过程中密度、应力等数值的变化情况;

· 分别采用了 Abaqus/Standard 和 Abaqus/Explicit 求解器进行计算

图 5. 案例 1 有限元模型

仿真方法可信性验证

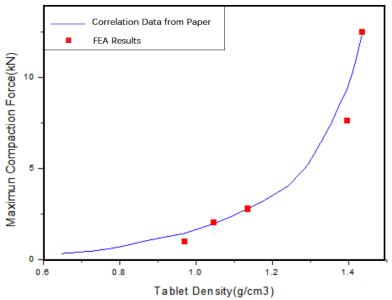

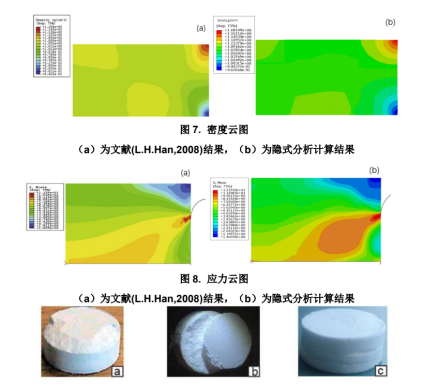

图 6 为成型过程的密度-压力曲线,通过隐式分析结果与文献(L.H.Han,2008)提供的密度载荷曲线对比可知,本文的仿真结果与文献(L.H.Han,2008)结果吻合良好。此外,密度云图显式,受壁面与粉末材料的摩擦力影响,靠近壁面的位置会出现密度不均匀现象,这种现象与文献(L.H.Han,2008)中的密度云图一致;应力云图显式,在脱模阶段,由于位于模具外部片剂的径向回弹,靠近模具边缘的粉体会出现高应力区域。

密度和应力的不均匀现象,会导致三种典型缺陷:剥落、脱顶和分层(如图 9 所示),这与实际情况相符。但因无法获取准确的材料参数,因此密度、应力的结果数值会有所偏差。

图 6. 密度压力曲线(隐式分析)

图 9. 片剂的典型缺陷(a)剥落(b)脱顶(c)分层

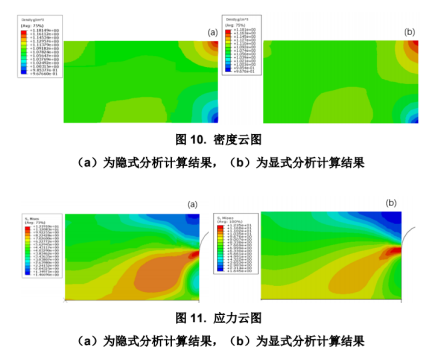

隐式分析与显式分析结果对比

图 10 与图 11 为隐式分析与显式分析结果的对比,由结果可知,初始密度和材料参数相同时,两种分析方法得到的密度、应力分布形式基本一致。最大密度误差为 0.003%,最大应力误差为 1.3%。

因此,该材料模型具有可信性,且隐式分析与显式分析方法均可使用。

案例 2——高温合金粉末热等静压分析

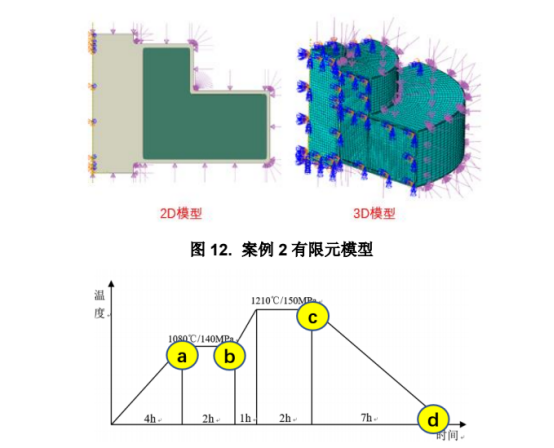

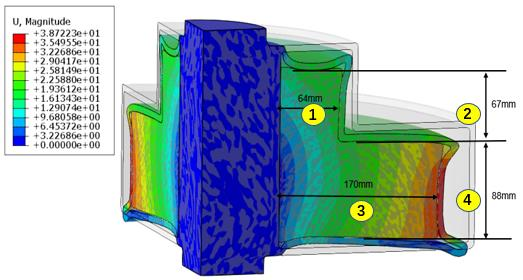

有限元模型

为了进一步拓展此仿真方法的使用范围,案例 2 分别采用了 2D 模型与 3D 模型进行计

算,模型说明如下:

l2D 模型:

根据模型的对称性,采用 2D 轴对称单元进行建模;

约束模具对称轴位置,在模具外表面按时间顺序同时施加温度和压力载荷;

l3D 模型:

根据模型的对称性,截取模型的四分之一进行建模;

约束模具对称轴位置,在截面位置施加对称约束;

l粉末材料使用文献(胡建召,2017 )中 W_Cu20 合金材料参数,材料参数具有温度、密度的相关性;

l在模具外表面按时间顺序同时施加温度和压力载荷,工艺过程曲线如图 13 所示,其中各时间节点的意义为:a 第一次加温加压结束,b 第一次保温结束,c 第二次保温结束,d 冷却至室温;

l粉末与模具间摩擦系数设为 0.05;

l采用 Explicit 分析方法;

l分析类型为热力耦合分析。

图 13. 工艺过程曲线

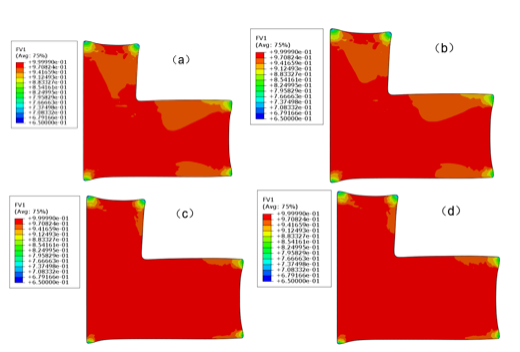

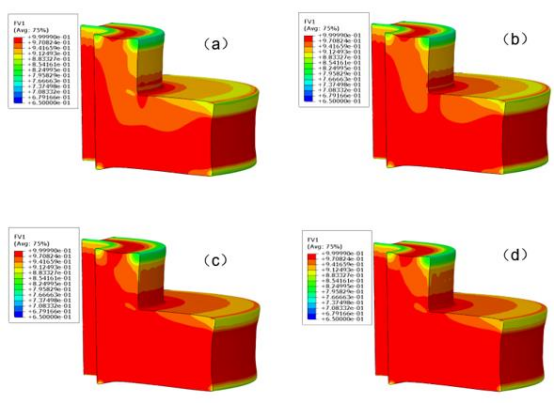

结果说明

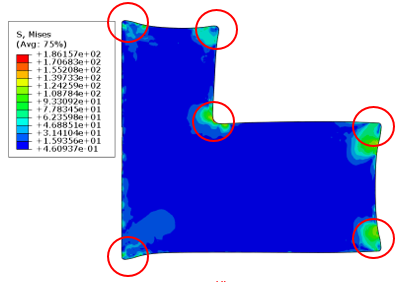

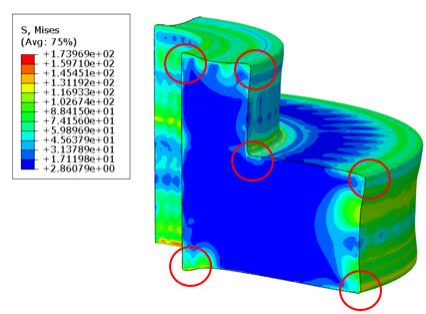

图 13 中工艺过程曲线中各时间节点对应的密度结果如图 14 和图 15 所示,由结果可知,第一次保温结束时,粉体的相对密度基本已达到 0.9 以上,在第二次保温结束时,粉体相对密度基本达到 0.95~0.999,仅在凸角处由于边角效应,相对密度低于 0.9,这与实际情况相符。

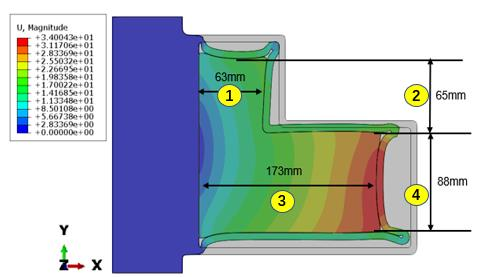

对比 2D 模型和 3D 模型的密度结果,可以看出,3D 模型上半部分相对密度值略低于2D 模型的结果,两种模型相对密度随时间的变化趋势基本相同。

此外,冷却至室温时,3D 模型中粉末材料的截面尺寸与 2D 模型基本相同。粉末材料的主体区域应力分布均匀,且应力值较小,3D 模型与 2D 模型的应力结果较为一致,仅在局部应力集中位置,最大应力误差为 6.4%。

因此,可以将上述颗粒材料的建模方法应用在 3D 模型上,这为复杂零部件的仿真设计提供了参考。

图 14. 2D 模型密度云图

图 15. 3D 模型密度云图

图 16. 2D 模型最终尺寸

图 17. 3D 模型最终尺寸

图 18. 2D 模型应力云图

图 19. 3D 模型应力云图

结论

本文基于生产实际需求,结合文献,进行了颗粒材料成型仿真分析研究,利用 Abaqus软件的子程序功能,建立了与密度、应力相关的 Modified Drucker-Prager/Cap 本构模型,来模拟颗粒材料。

通过案例 1,可知该材料模型与文献结果吻合良好,验证了此仿真方法的可信性(包括隐式分析与显式分析),通过案例 2,将该方法推广到了 3D 模型,可以更好的满足实际零件的设计需求。

资料来源:达索系统

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com