基于Adams-Isight的刚柔耦合汽车前盖四连杆铰链多目标优化

1 引言

汽车前盖四连杆铰链运动机构的布置是整车开发和造型分析中的重要环节,直接影响汽车前盖系统的性能表现和造型分缝线甚至是造型风格的调整。四连杆铰链汽车前盖系统早期在轿车上较少应用。此种汽车前盖可以实现更复杂的运动轨迹,造型上可以突破现有定轴铰链式汽车前盖的一些限制,随着汽车造型的不断丰富,此类汽车前盖应用日益广泛。随着需求的增加,对此种汽车前盖系统的应用研究也提出了更高的要求。

前盖铰链一般根据其与翼子板在后端的分缝情况分为两种形式:一是定轴铰链机构,结构简单、普遍应用于尾门,这方面理论计算分析成果丰富。杨保成等对后背门运动机构进行优化计算,寻找出了优化布置方案,提高了后背门总成的开发设计效率;汪祥等[2]在建立汽车尾门气弹簧系统数学模型的基础上,开发了尾门气弹簧系统设计计算软件,并利用集成优化设计方法,集成该设计计算软件对尾门气弹簧系统进行设计优化。二是四连杆机构,结构复杂,一般应用于汽车前盖或行李箱上,这方面计算分析成果相对较少,胡宏等在可行的设计空间内寻找最优的四连杆铰链布置方案,缩短开发周期;魏巍等从建立汽车前盖力学模型着手,对四连杆铰链进行几何解析,深入地分析机构瞬心对汽车前盖运动轨迹的影响。本文借鉴上述两个方向的研究成果,将开启操作力等参数作为优化方向,对四连杆铰链机构的布置位置进行了多目标优化。

由于全刚体模型中部件不具备变形能力,使得动力学仿真结果与实际实验结果具有较大出入。刚柔耦合的动力学模型的仿真结果更贴合实际,因此,建立刚柔耦合动力学模型具有重要的工程实际意义。

2 建立刚柔耦合动力学模型

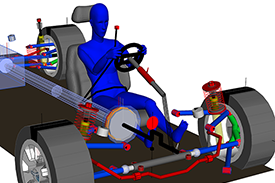

ADAMS 软件是由美国 MSC 公司开发的虚拟样机软件,主要用于多体动力学建模仿真。自带的结果处理模块可以进行结果的查询,是目前机械多体动力学研究领域应用极其广泛的一款软件;使用此软件进行多体动力学模型搭建时可以与实际模型贴合与优化,在此基础上可以有着更多产品以及相应的方案,并且附带着产品细节以及到仿真模拟、优化等从产品初始到定型的一系列服务。在这个基础上可以有效节省经济成本,避免时间与精力的浪费,并且在出现问题时可以实时进行修改然后再次警醒仿真模拟,避免了极大的浪费。同时也可以比较出多种设计方案,进行各种方案可行性的对比,最终确定符合要求的产品,即缩短研发周,也提升了自身竞争力。

2.1 四连杆铰链运动机构

汽车前盖四连杆铰链的布置需要综合考虑运动校核、刚度性能、空间利用和外观等多方面的要求,主要体现在 2 个方面:

(1) 四连杆铰链的布置位置与定轴铰链布置类似,需要尽量增大在整车Y 向上的尺寸,以利于保证汽车前盖获得更大的整体刚度,并尽量在整车 X 向上靠近车后方向,以利于汽车前盖运动校核。

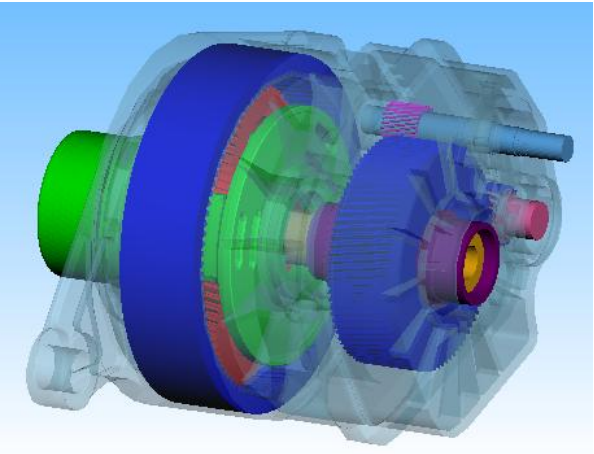

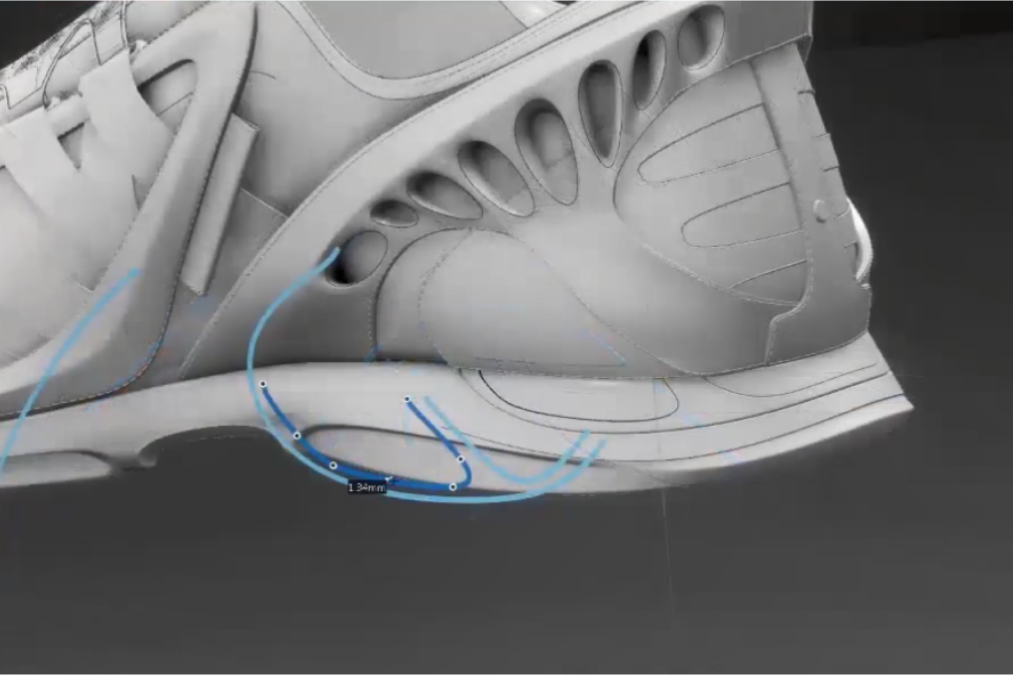

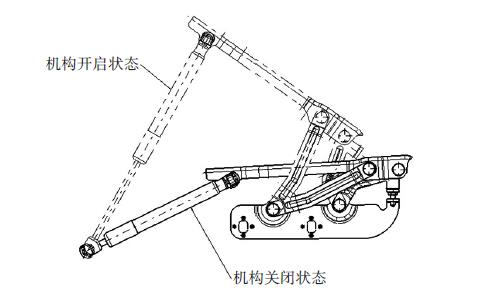

(2) 固定方式主要有 2 种,即水平安装、整车 Z 向固定和侧向安装、Y 向固定。前者的优点是铰链处无需遮蔽,车身侧无孔洞,缺点是铰链 Z 向不可调,易造成汽车前盖间隙段差不良;后者如图 1 所示,优点是铰链 Z 向可调,方便调整汽车前盖的间隙段差,缺点是铰链处难以遮蔽,车身侧存在孔洞。

图 1 汽车前盖四连杆铰链开启机构

汽车前盖是目标研究机构中的主要部件,要充分考虑前盖的变形对开启过程中的影响,因此刚性体前盖已满足不了运动机构的分析要求,为确保整个动力学模型的仿真精度,需要对汽车前盖进行柔性化处理。

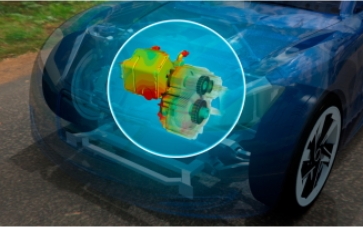

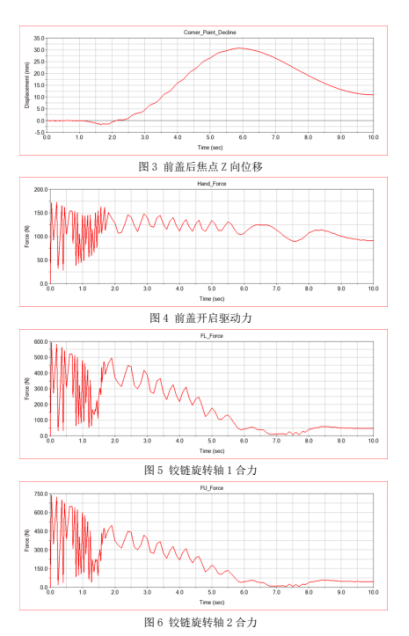

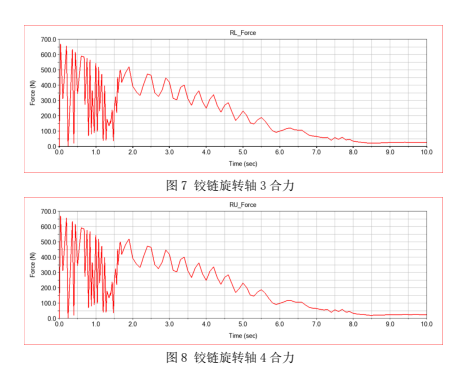

在有限元软件中对汽车前盖模型进行网格划分,为确保建立的柔性前盖模型能够真实的反映实车前盖的受力与变形情况,应选择合适的单元格进行网格划分,完成网格划分后,对各部分结构定义材料属性,最后对柔性前盖进行模态计算,将有限元软件中生成的模态中性文件导入 Adams 中,与其他刚性部件进行连接建立刚柔耦合动力学模型。图 2-图 8 为模型的初始仿真结果。

2.2 设计变量与优化目标

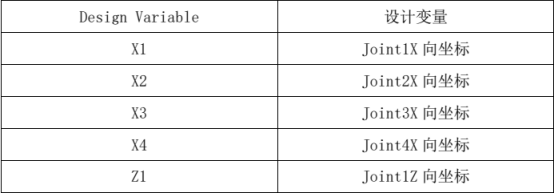

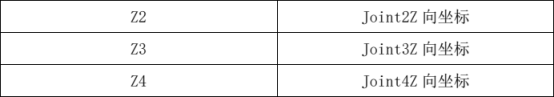

在前盖运动机构的优化过程中,针对前盖的结构进行调整显然不太容易实现,更改结构参数会产生较大的工作量,耗费企业经济成本。通过调整铰链的转轴布置参数是提高运动机构动力学性能的有效方法。由于在汽车前盖运动机构的动力学建模中,四连杆铰链采用左右对称布置,本文以四连杆铰链机构的四个旋转轴的 X 向坐标与 Z 向坐标作为设计变量。

将动力学模型参数化,在 Adams 中建立 Design Variable 将与设计变量相关的旋转轴 Marker 坐标替换,如表 1 所示。表 1 Design Variable 与设计变量

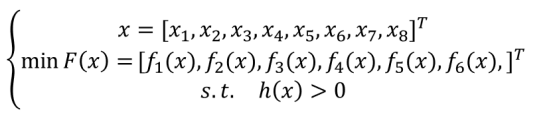

在优化过程中,尽量使开启操作力、前盖后角点下沉与铰链轴受力尽量小,同时约束汽车前盖的开启高度,因此优化模型如图 9 所示。

图 9 优化的数学模型

3 铰链布置参数优化

Isight 是一款多学科优化设计软件,将软件集成、设计优化、选择算法和结果分析有机结合,能够让软件实现自动化工作,应用于几乎所有的汽车领域,包括动力性、经济性、平顺性、操作稳定性等,它提供多种软件的专用集成接口,可以快速建立对应的集成流程,其内部还封装了大量的设计优化算法,极大降低了产品研发时间,提升综合质量,提高市场竞争力。本文采用Isight 优化平台集成ADAMS刚柔耦合的动力学模型,利用遗传算法对模型进行设计优化,获取四连杆铰链的最优参数匹配。Isight 整体使用流程如下:

(1)软件集成

根据实际要解决的问题进行研究分析,以确定优化变量、目标函数以及优化过程中设置的约束条件,对实际优化问题进行建模仿真与分析,编写.bat 文件、后处理命令文件,保存模型文件路径、仿真结果文件路径。Isight 可自动识别模型的.exe、.bat文件,并通过运行.bat 文件可驱动软件自动对模型仿真计算,完成软件与Isight 之间模型参数与仿真结果数据传输。

(2)设计变量及优化算法的确定

将建模软件和Isight 集成后,Isight 可自动解析模型的输入输出文件,生成模型参数界面,用户可根据实际情况设置设计变量、目标函数与约束条件。在优化模块中融合了多种优化算法,可根据实际要解决的问题自由选择。

(3)优化结果分析

Isight 具备较强大的后处理功能,在模型优化计算时,用户可在历史数据页面实时查询目标函数随迭代次数的变化情况。这些数据还可以导出到Excel 表格生成各种曲线及图表的形式,从图表中用户可以直观地分析目标函数迭代情况。

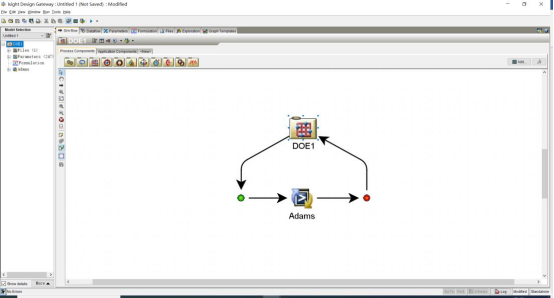

3.1 灵敏度分析

由于Isight 中选择采用最优拉丁超立方进行灵敏度分析,选取8 个设计变量作为设计因子,前盖后角点下沉位移、前盖开启操作力与铰链旋转轴受力作为输出,在Isight 里面搭建灵敏度分析的模型。图10为Isight 集成ADAMS 进行灵敏度分析模型。

图10 灵敏度分析模型

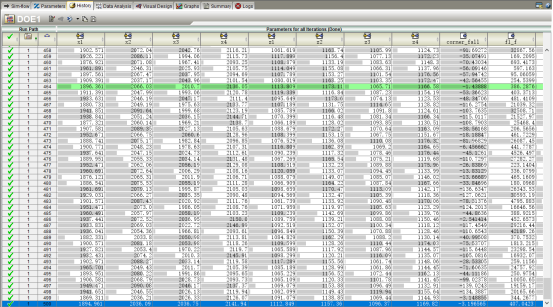

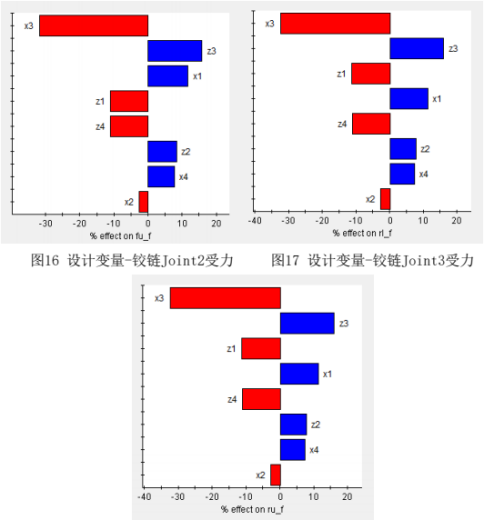

灵敏度分析计算结果的部分数据如图11所示。所有设计变量对于输出目标的灵敏度分析如图12-图18所示。

图11 灵敏度分析计算结果的部分数据

图14 设计变量-前盖开启操作力 图15 设计变量-铰链Joint1受力

图18 设计变量-铰链Joint4受力

图中蓝色表示输出目标随优化变量增大而增大,红色表示输出目标随优化变量增大而减小。从灵敏度分析结果可知,各个设计变量对不同的输出目标都具有影响,因此将所有设计变量作为优化变量进行下一步优化设计。

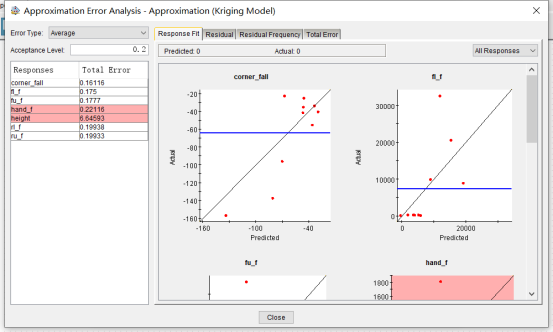

在将doe分析的样本点数据进行近似模型拟合时,由于模型非线性度较高,近似模型的拟合精度不高,如图19所示,因此在优化过程中采用直接调用Adams进行后台的仿真计算,使用此种方式虽然在效率上略有降低,但本文的模型计算时间并不算长,同时使用直接调用的方式精度也更高。

图19 近似模型的误差分析结果

3.2 铰链机构的多目标优化

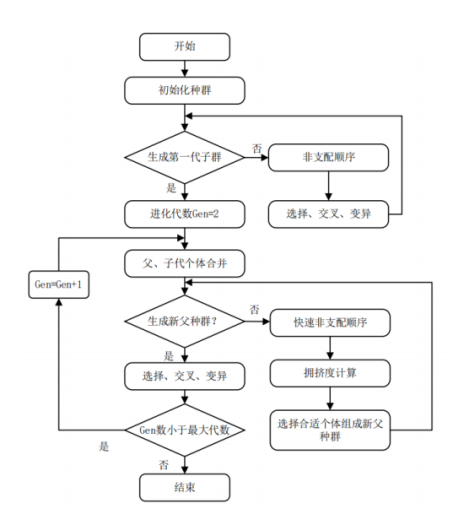

NSGA-II 是基于的非支配排序的方法,由NSGA改进而来,也是多目标优化优化领域一个里程碑式的算法。相比于NSGA,NSGA-II在优化效果更好的前提下,优化效率也极高;为了保持解群的分布性与多样性,NSGA-II 提出了适用计算聚集距离,保证非支配排序的优先权;引入了精英策略,大大降低了丢失最佳个体的可能性,进一步提高了优化效果。如图20所示为NSGA-II算法的优化流程,本文基于Isight 优化模块中的NSGA-II 算法进行多目标寻优,在优化前选择种群数量与迭代次数,最终得到Pareto前沿解集。

图20 NSGA-II算法的优化流程

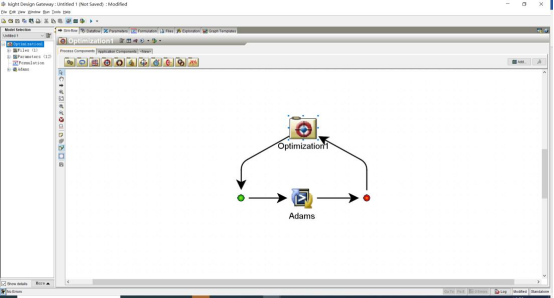

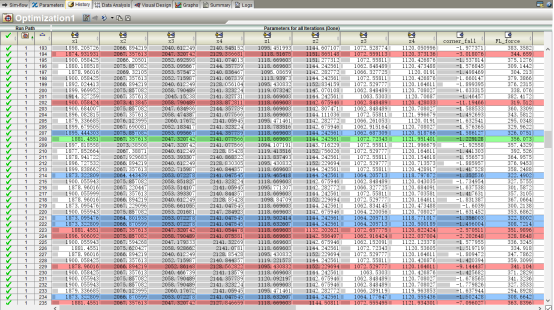

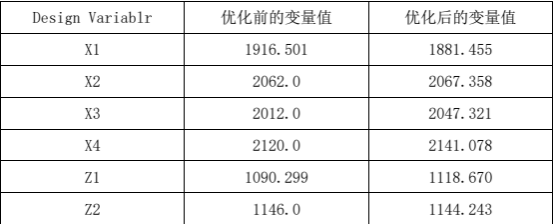

在Isight内搭建的优化流程如图21所示。最终得到的部分解集以及优化结果如图22所示。由于在优化中有不同的优化目标,需要结合实际对不同的优化目标设置各自的的偏重。从优化后的pareto 解中来寻找最优结果。优化后的硬点坐标如表2所示。

图21 优化分析模型

图22 部分优化与计算结果

表2 优化前后的设计变量值

续表:

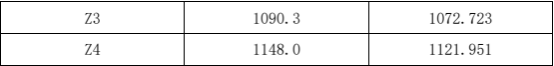

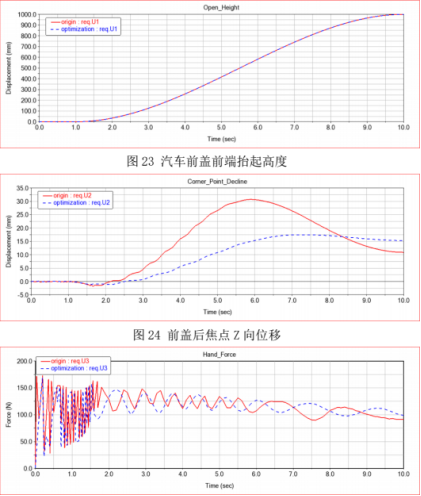

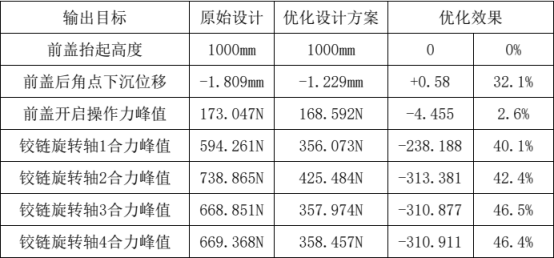

3.3 尺寸优化结果与讨论

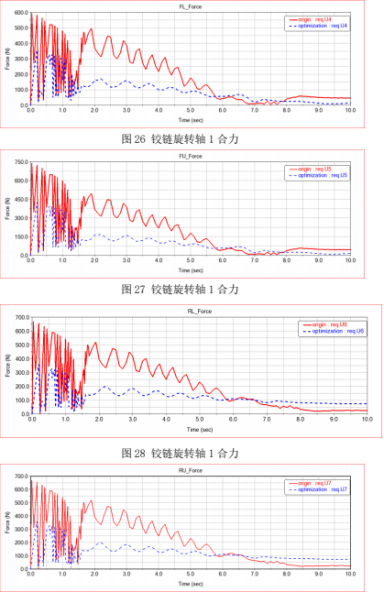

将优化后的坐标重新输入到ADAMS模型内,再次进行仿真,分析优化前与优化后的实验曲线变化情况,对比优化前后的结果。优化前后结果对比曲线如图23-图29所示。

图 25 前盖开启驱动力

图 29 铰链旋转轴 1 合力

表3 优化效果

对比优化前后的仿真结果可以看出,在优化之后, 在未影响前盖开启高度的前提下,开启过程中前盖后角点的下沉位移从1.809mm下降至1.229mm,下沉现象减小了0.58mm,优化设计方案下的后焦点下沉比原始设计改进了32.1%,优化效果显著;开启过程中前盖的开启操作力峰值从173.047N下降至168.592N,所需的操作力峰值减小了4.455N,优化设计方案下的开启前盖所需的操作力峰值比原始设计改进了4.455%,有优化效果但不明显;开启过程中铰链的四个旋转轴合力峰值分别减小了238.188N、313.381N、310.877N、310.911N,优化设计方案下的铰链旋转轴合力峰值比原始设计分别减小了40.1%、42.4%、46.5%、46.4%,具有明显的优化效果。

4 结论

本文针对一种汽车前盖的四连杆铰链运动机构,通过ADAMS-Isight 联合仿真对其进行了仿真优化,减缓了前盖后角点的下沉位移,降低前盖开启所需的操作力与铰链运动机构的旋转轴合力。

(1)建立了汽车前盖与四连杆铰链运动机构的刚柔耦合的动力学模型并进行了参数化,通过改变铰链旋转轴的坐标改变各构件的尺寸和安装位置,基于建立的模型进行了初始仿真。

(2)根据优化目标与设计要求构建基于ADAMS-Isight 的联合仿真优化模型,采用最优拉丁超立方试验设计方法对设计变量进行DOE 分析,构建Pareto 图,得出各设计变量对输出目标的影响程度,通过Isight直接调用Adams Solver的方式,使用NSGA-II算法对运动机构进行多目标优化,最终得到优化设计方案。

(3)将优化设计方案与原始设计方案的仿真结果进行对比,发现优化设计方案下的后焦点下沉比原始设计改进了32.1%,开启前盖所需的操作力峰值比原始设计改进了4.455%,铰链旋转轴合力峰值比原始设计分别减小了40.1%、42.4%、46.5%、46.4%,优化效果显著。

资料来源:达索官方

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[ABAQUS] Abaqus预定场什么时候用到?华南地区Abaqus代理商

2026-02-07

-

[CST] CST软件怎么导出辐射效率?2026版CST电磁工作室套装

2026-02-07

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Mana

2026-02-04

-

[行业资讯] 2026达索系统SIMULIA官方技术培训日程曝光

2026-01-30

-

[行业资讯] 电磁仿真套装2026 CST studio suite价格

2026-01-30

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-01-27

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com