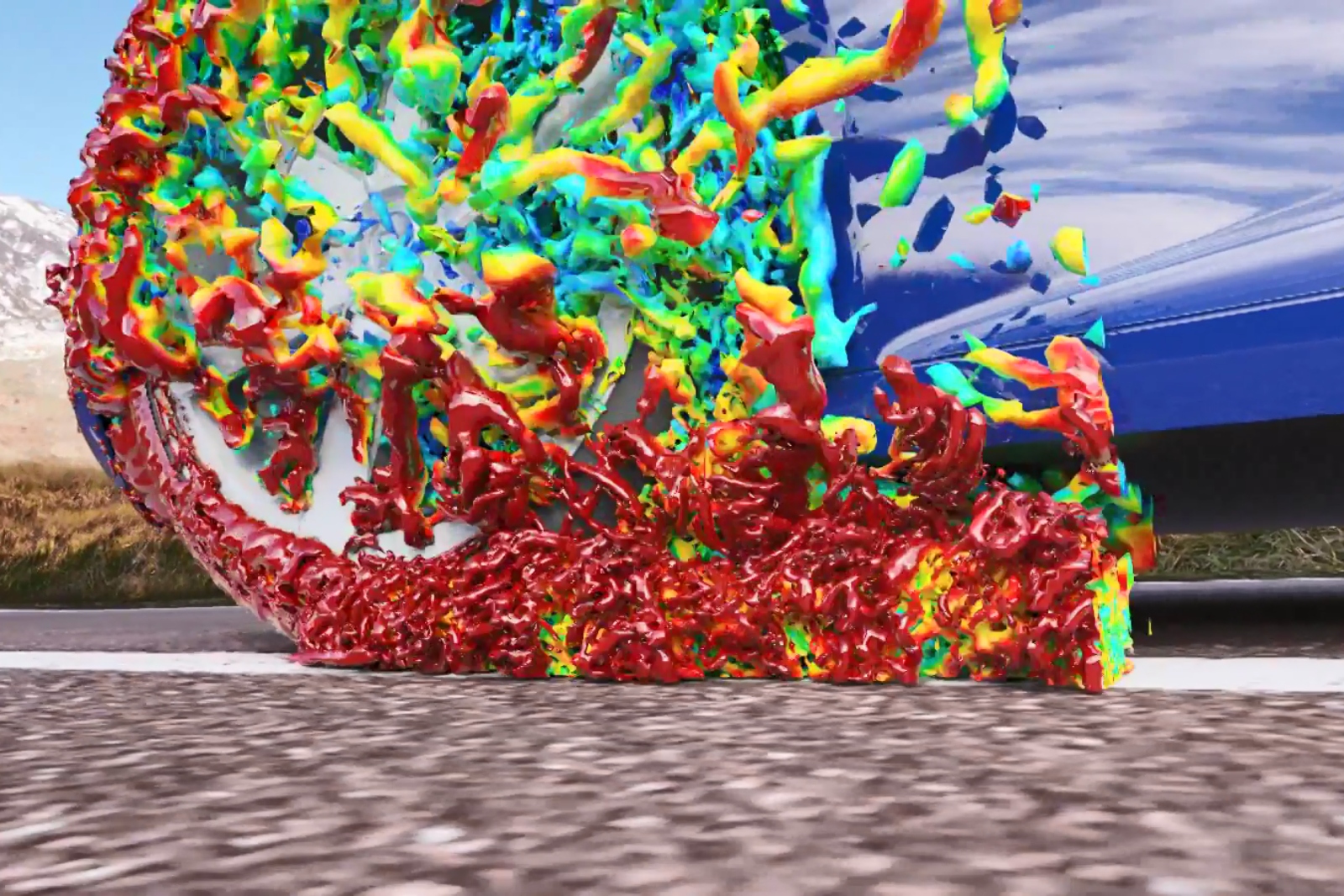

Abaqus轮胎橡胶材料裂纹开裂方向的研究

随着汽车工业的发展,轮胎作为其中的一个重要组成部分,对其性能要求越来越高。在轮胎的各项性能中,其疲劳破坏特性越来越受到人们的关注。整胎疲劳破坏是由橡胶基体的破坏为基础的,因此橡胶基体的破坏对整个轮胎的寿命起着决定性的因素。近年来随着有限元技术的不断成熟,用有限单元法来分析橡胶材料的疲劳破坏被各国学者广泛采用。

本论文以 ABAQUS有限元软件为平台,建立了轮胎橡胶的二维模型,分析了在单向拉伸时裂纹的扩展方向。并将计算结果与试验结果对比,两者吻合的很好。

1橡胶裂纹扩展的理论基础

1.1橡胶材料的本构关系

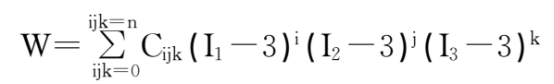

橡胶是一种非线性的、不可压缩的或近似不可压缩的超弹性材料,其本构关系通常是从应变不变量或基本伸长率表示的应变能密度得到的。Rivlin[1提出通用应变能函数

其中 I1、I2、I3 为主伸长比的第一、第二、第三不变量。

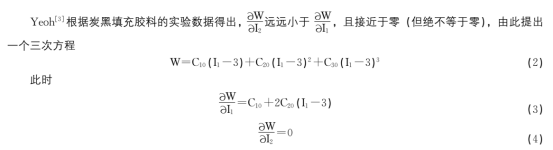

本论文采用 Yeoh 橡胶材料本构模型,C10。通过单轴拉伸的实验数据获得。

1.2 橡胶断裂理论

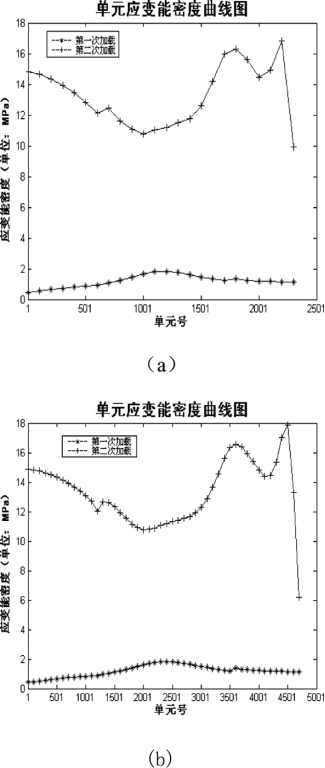

由 Rilvin 和 Thomas 开始,继而有 Lake,Gent 等人将断裂力学中的 Griffith 断裂理论应用于橡胶材料。Rilvin 和 Thomas 通过大量的实验证明了撕裂能可以有效地解决橡胶大变形试件的断裂问题。断裂力学中的应变能释放率 G,也就是撕裂能,是目前被一致公认的解决橡胶疲劳破坏现象最有效的参数。GJLake 系统地研究了橡胶材料的疲劳断裂问题,提出了能量法,定义裂纹每扩展单位面积所吸收的能量为应变能释放率。

其中 U为储存在试件中的总弹性应变能,A 为裂纹的一个断裂面积。他指出裂纹尖端的应变能释放率 G 的具体表达式为.

其中 K为材料常数,Wt为裂纹尖端的应变能密度,为裂纹尖端的有效直径。在线弹性断裂力学中,预测裂纹扩展规律时要考虑裂纹沿什么方向扩展,即确定开裂角。目前被国内外广泛采用的几种判据有最大周向应力理论,能量释放率理论,应变能密度理论。对于橡胶超弹性材料来说裂纹沿着撕裂能释放率最大的方向扩展,由于应变能释放率是应变能密度的函数,对于给定的裂纹长度下橡胶材料的应变能释放率取决于裂纹尖端未开裂部分各个方向的应变能密度,因此裂纹尖端应变能密度的大小决定着裂纹开裂方向。

2 轮胎橡胶有限元模型的建立

橡胶模型试样采用二维板状结构,板的长度是宽度的2倍。橡胶内部裂纹采用经典的 Griffith 裂纹来模拟,即在大的弹性体中间预置一个小的穿透裂纹,为了便于计算取裂纹的长度为板宽的一半。

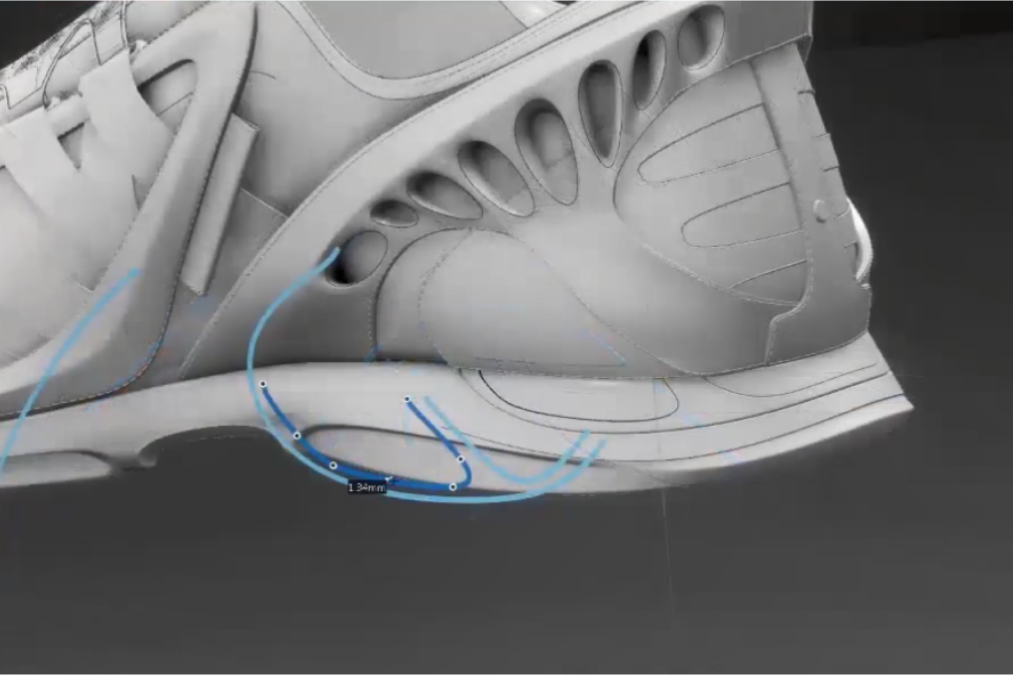

图1 中心裂纹橡胶模型单向拉伸时的网格划分(a)一般网格(b)细化后的网格

由于是对称结构,可取四分之一为研究对象,用 ABAQUS有限元软件建立单向拉伸有限元模型。考虑到橡胶材料的高度非线性,通过施加位移来代替均布应力荷载。采用粗细不同的两种网格,单元类型采用平面应变八节点杂交单元,裂纹通过约束对称边界上相应节点位移来模拟。在断裂力学中,对于线弹性小应变构件,裂纹尖端要用断裂奇异单元来模拟。由于橡胶是超弹材料,加载后裂尖会发生很大的变形,考虑到有限元计算的收敛性,裂纹尖端可以不用断裂奇异单元。图1为单向拉伸时的有限元模型。

3 有限元计算结果及分析

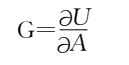

第一次加载使裂纹尖端单元应力小于橡胶材料单轴拉伸试验时对应的破坏应力;第二次加载使裂尖单元应力超过橡胶单向拉伸试验破坏时对应的应力大小。此时两种不同载荷下对应不同网格的裂纹尖端单元的应变能密度曲线如图2示。

图2单向拉伸时裂尖单元的应变能密度曲线图(a)一般网格(b)细化网格

当所加应力荷载较小时,单元应变能密度最大值出现在与初始裂纹垂直的单元处,裂纹尖端的撕裂能不足以使其开裂。对应第二次加载与第一次不同,裂尖单元的应变能密度最大值出现在与初始裂纹夹角近似165的单元处,应变能释放率沿该方向最大,裂纹在此方向处失稳断裂。对于橡胶材料来说只有当撕裂能超过一定值时,裂纹才会失稳开裂导致试件最终破坏。有限元计算的中心裂纹橡胶模型的裂纹初始扩展力为145N。

图3 裂纹扩展方向示意图

4 橡胶试样的试验分析

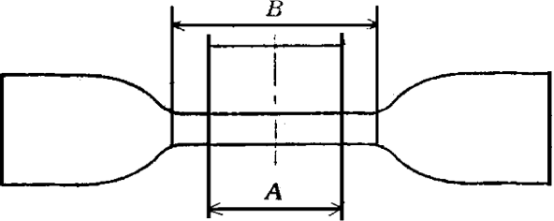

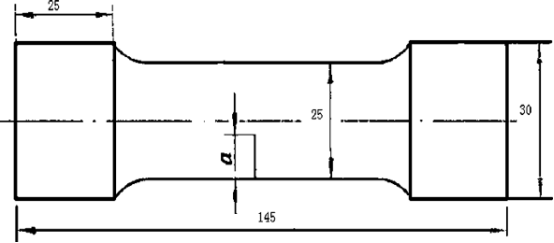

4.1试验模型及设备橡胶拉伸试样采用哑铃状其各项尺寸按最新国标 GB/T528-1998 规定的尺寸标定裁减如图4所示。图5是带裂纹的试样模型。试验仪器采用CSS-44000系列型电子万能拉伸试验机。拉伸试验中用xy函数记录仪记录载荷F和位移 D。考虑到边界效应,一般取预置裂纹长度a和试样宽度W之比为:0.15<a/W<0.55。本次试验单边裂纹试样预置裂纹长度为5mm,中心裂纹试样为6m。裂纹应平滑,垂至于载荷轴线,前沿应锐利齐平,否则将影响实验结果。

以位移速度 10mm/in 拉伸试件,记录F-D曲线,并观察记录裂纹开始扩展载荷。本实验分别对具有中心裂纹,单边裂纹和斜裂纹的橡胶试验进行恒速拉伸,观察裂纹开裂情况。

图4 哑铃状试样示意图A-试验长度;B-狭小平行部分长度

图5 带裂纹橡胶试件的几何尺寸及形状

4.2 实验结果

随着载荷增加,位移增大,裂纹尖端材料逐渐变薄,但裂纹长度a并不增大,直至裂纹失稳,试件断裂。通过对实验数据处理得出了单向拉伸的应力应变图7。

图 7-9分别是对应中心裂纹,单边裂纹,中心斜裂纹的应力应变曲线。从图中可以看出单边裂纹试样断裂的应力应变最小,斜裂纹最大。而且当试样裂纹初始扩展时,单边试样对应110N载荷,中心裂纹式样对应 140N载荷,与有限元计算结果吻合的较好,斜裂纹试样没有明显的初始开裂迹象。说明单边裂纹试样的抗拉能力较其他两者差。

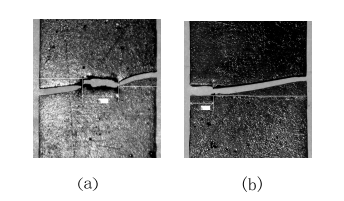

图10 试样拉伸开裂方向(a)中心裂纹试样(b)单边裂纹试样

实验发现橡胶材料和金属材料不同,在单向拉伸时裂纹并不是沿着原来的裂纹方向开裂,而是与原裂纹面有一个角度。中心裂纹试样裂纹开裂方向与裂纹面成165°左右的角度,单边裂纹试样的开裂角比中心裂纹要大一些,与断裂面成 170°角,如图如图 10所示,与图3比较,可以发现该实验结果与有限元计算结果吻合的很好。中心斜裂纹试样由于受多轴应力与上述两者不同。说明了裂纹开裂方向不仅与载荷方式有关还与载荷的大小有关。比较单轴拉伸应力应变图与带裂纹试件的应力应变图可以发现,虽然带有裂纹的式样尺寸比单轴拉伸试样的宽度大很多,但是从应力应变图上可以看出带有裂纹的拉断应力远小于没有裂纹的拉断应力。这说明一旦橡胶中存在裂纹,其寿命将很快下降。

5 结论

本文建立了二维轮胎橡胶材料的有限元模型,模型中考虑了橡胶材料的非线性和不可压缩性,并且考虑到断裂奇异单元的收敛性。用应变能密度参数模拟了受单向拉伸的橡胶材料裂纹扩展方向,裂纹在与初始裂纹面成 165°~170的方向处开裂,并且与实验结果相对比,两者吻合的很好。说明应变能密度是解决橡胶断裂问题的一个有效参数。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com