ABAQUS在船用柴油机研发中的应用

CAE 作为现代设计手段和核心技术,可以满足船用柴油机设计开发仿真分析的需求,一方面能够从结构、热、流体、电磁等多个物理场综合反映柴油机的内在工作机理,比较分析对标机型的性能,预测产品设计的合理性。另一方面,克服了传统设计方式的不足,缩短研发周期,降低产品开发成本,极大地提升了产品研发效率。

Abaqus 作为一款功能强大的有限元分析软件,不但能分析复杂的固体力学、结构力学系统,还能够驾驭庞大复杂问题和高度非线性等问题,还可以进行单一零部件的力学和多物理场的分析,以及系统级的分析和研究。

因此,本文将介绍在大功率船用中速柴油机开发过程的设计阶段,利用 Abaqus 进行主要零部件结构仿真分析的情况,分固定件、运动件和受热零部件 3 种类型,涉及的零部件主要包括机体、连杆、缸盖和缸套等。

整机变形分析

本文基于新开发的大功率船用中速柴油机,其主要参数如下:

表 1 主机参数列表

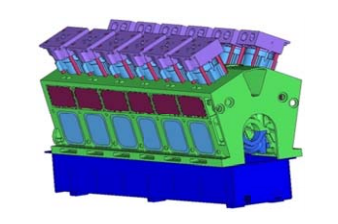

整机有限元分析

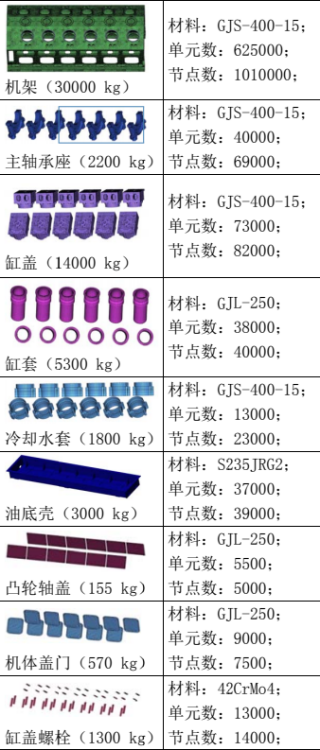

建立整机模型,主要包括机架、主轴承、缸套、机架侧盖板、凸轮轴盖板、缸盖、缸盖螺栓和油底壳等。总的单元数和节点数分别为~854,000 和~1,370,000,总重量~58,000kg。

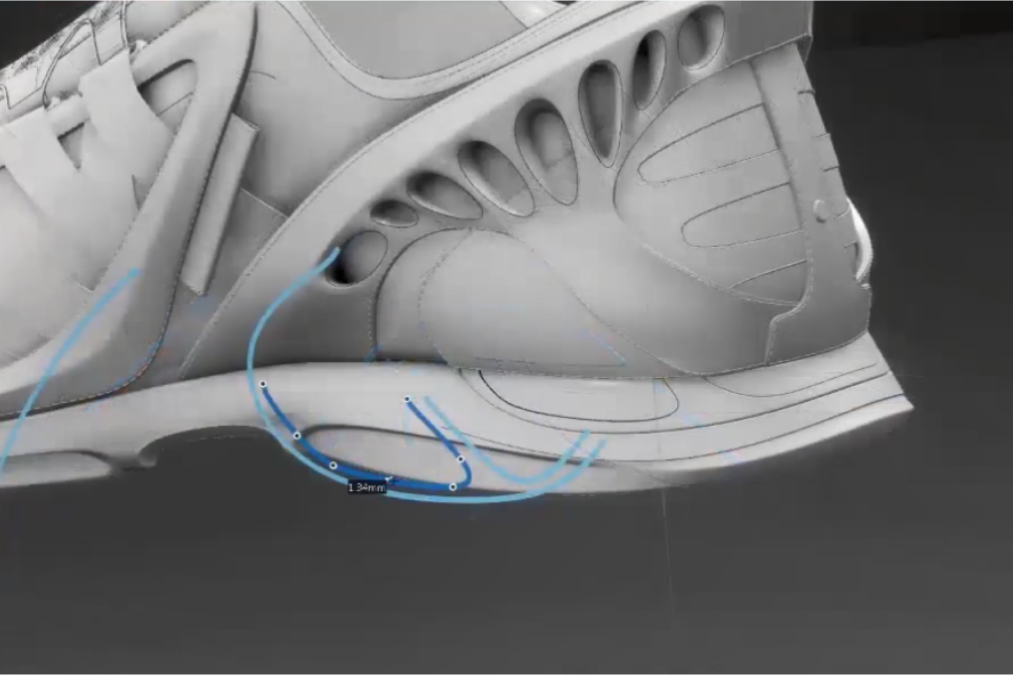

图1 整机模型

表2各部分有限元模型数据列表

机体静变形

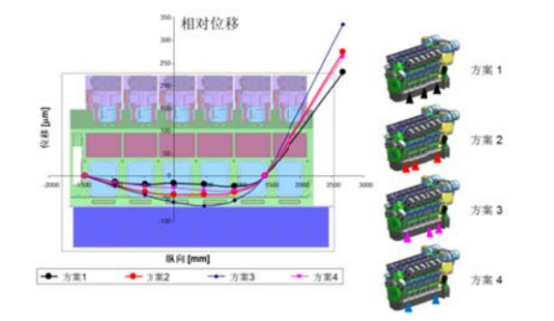

考察机体在自重作用下的变形情况,可得到在不同支撑位置的机架纵向相对变形,基准点为曲轴中心线,测量点为轴承座(曲轴中心线投影)位置。通过结果比较,选取合适的主机支撑方案。

图2整机支撑位置分析

接下来该模型还可以用于进行整机的振动分析,模拟真实工作条件下整机的振动特性,以证明所开发的柴油机符合船级社规范的要求。由于本文主要介绍柴油机研发过程中ABAOUS的使用情况对此不再赘述。

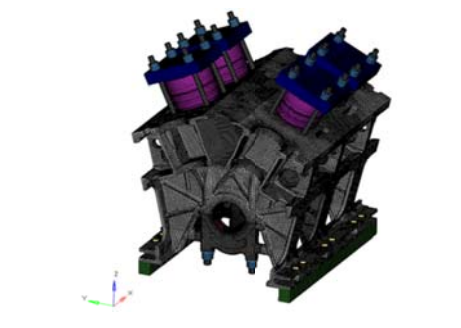

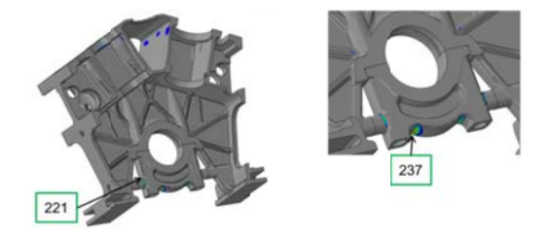

固定件静力学分析

在此以“机架静力学分析”为例,考虑到建立全部的模型,需要的计算代价较大,因此选取2个缸段建立有限元,模型包含缸盖(简化)、垫圈缸盖螺栓、缸套、机架、轴瓦、主轴承盖、主轴承联接螺栓等。进行如下几个方面的分析:

l 变形和应力分析

l 关键部位的高周疲劳分析

l 接触分析(接触分离,相对滑动)

l 螺栓动态应力分析

图3机架应力分析有限元模型

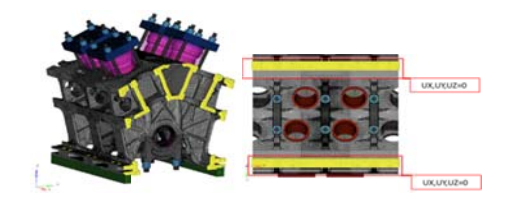

2.1 边界条件

一端约束UX/UY/UZ3个方向,另一端用*EOUATION 约束。支座底平面全部固定。

图4机架约束边界条件

除了施加位移约束边界条件外,还考虑各零部件之间的间隙和过盈配合等接触边界条件。

载荷

主要有气体压力、螺栓预紧力和轴承载荷。

计算工况

考虑 80%额定转速,100%额定转速,110%超转速和 110%超负荷4种工况。

计算结果

机架应力结果

选取关键部位的最大主应力和最小主应力进行应力结果评价。

图5 机架应力云图

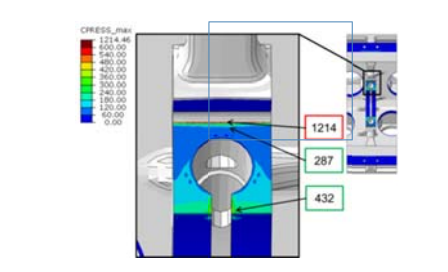

接触评估

评估所有载荷步下机架各部件间的最大接触压力。

图6主轴承盖接触压力分布云图

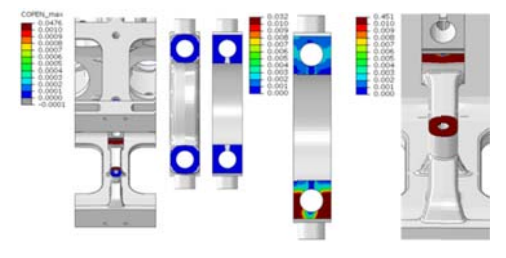

接触间隙

在全部载荷步中,最大的接触开口情况如下图所示。对于初始有间隙的部分,可允许接触开口的发生。而若在主轴承盖联接螺栓与主轴承盖的接触部位有接触滑移发生,是不能允许的。

图7主轴承盖接触开口分布

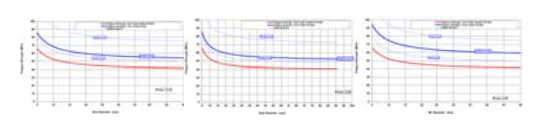

螺栓动态应力评估

螺栓动态应力的评估一般采用参考规范的方法,分别对轴承盖横向螺栓、轴承盖垂向螺栓、底脚螺栓进行动态疲劳强度分析,经计算,螺栓的安全系数分别为3.6、4.11和13.5(一般要求该值大于 2.0 即可)。

图8螺栓动态应力安全系数

运动件力学分析

以连杆为例进行分析。连杆是柴油机最重要的运动件之一。连杆的长度变形将直接影响燃烧室压缩比,弯曲变形还会导致摩擦加剧,引起相连接部件的损坏。对于船用连杆,其主要组成部分有:衬套、杆身、连杆大端、连杆大端轴承盖、轴瓦及螺栓等。

计算目的

连杆主要承受的载荷有:气体作用力、运动件的惯性力、重力、摩擦力、弯曲载荷、装配静载等。其中,气体力、惯性力导致连杆承受反复拉压作用,易对连杆造成疲劳损坏,气体力还使杆身受压,甚至导致屈曲失稳。

通过有限元计算,研究连杆在不同工况下的应力及变形,并以此为基础分析连杆的疲劳性能,评估轴瓦与连杆以及连杆各部分之间的接触特性,此外,还要进行连杆的屈曲分析,螺栓在动态受力情况下的应力估算。根据计算结果,对连杆的设计进行校核。

3.2 计算内容

针对连杆主要开展下几方面的仿真分析:

l 变形分析应力分析

l 屈曲分析

l 接触分析

l 螺栓动态应力分析

l HCF高周疲劳应力分析

图8连杆模型

载荷工况

为了能比较全面的分析连杆组在不同工况下的应力特性,并为后续的疲劳分析提供必要的数据总共定义了5个载荷步,每个载荷步都对应着一种工况。

CASE1:100%螺栓预紧力定义两个轴瓦之间的接触时的过盈量:定义轴瓦和曲柄销座的过盈量。CASE2:CASE1+570rpm下运动组件惯性力(包括连杆和活塞组件),此转速下柴油机的输出扭矩最大CASE3:CASE1+600rpm下运动组件惯性力(包括连杆和活塞组件),此转速下为柴油机的额定转速。CASE4:CASE1+635rpm下运动组件惯性力(包括连杆和活塞组件),此转速下为柴油机110%超负荷CASE5:CASE1+600rpm下运动组件性力(包括连杆和活塞组件)+气体最大爆发压力。

计算结果

与机架静力学分析结果类似,连杆分析结果主要包括最大主应力、最小主应力、MISES 应力、接触面压应力,接触面分离、连杆的变形等。依据相应规范对计算结果进行评估,确定设计方案的可行性。篇幅所限,不再展开。

受热部件

受热部件主要包括缸盖和缸套,气缸盖与缸套、活塞构成燃烧室空间。在气缸盖内一般有进排气道,冷却水腔、起动阀、安全阀和燃烧室,并装有配气机构和喷油器等零部件。在内燃机工作过程中,缸盖、缸套承受很高的交变机械负荷与热负荷,是内燃机工作条件最为恶劣的零部件之一。

对气缸盖和缸套进行“预紧力、预紧力-热应力、预紧力-热应力-爆发压力”3种工况下的热-固耦合仿真分析,对气缸盖、缸套的应力和变形进行评估判断设计是否满足要求。

计算目的

评估缸盖和缸套在热负荷和机械负荷作用下的变形和强度。

计算内容

1)热分析

2)结构应力分析

l 装配载荷

l 热负荷,热分析结果

l 气体压力

3)疲劳分析

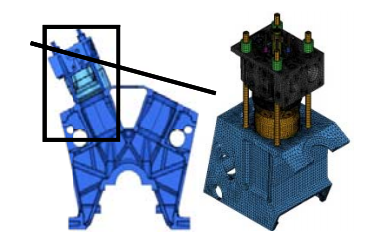

有限元模型

计算模型取一个单缸,如图9所示。模型包含了缸盖、缸套、垫片、刮油环、水套、机架(取部分结构)、喷油器组件、起动空气阀组件、进排气阀和进排气阀座。

图9缸盖-缸套有限元模型

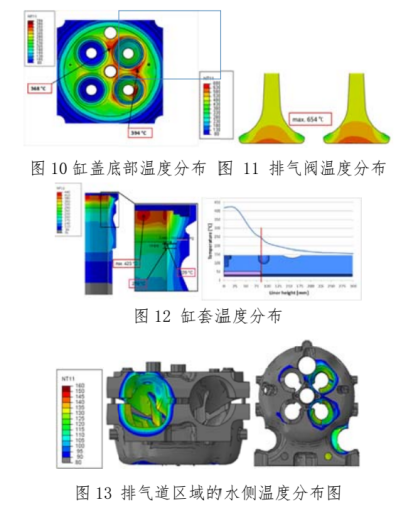

热分析

初始热边界条件

确定相关零部件各部位的温度和对流换热系数,主要有缸盖底部燃烧面、缸套表面和冷却水腔的热边界条件,缸盖、缸套冷却水侧的换热系数气阀和阀座处、排气和进气通道处的热边界条件。

热分析结果

分别对不同零件进行热分析,得到热固耦合分析的热边界条件,即缸盖底部、排气阀、缸套上部、冷却水腔壁面的温度分布。

应力分析

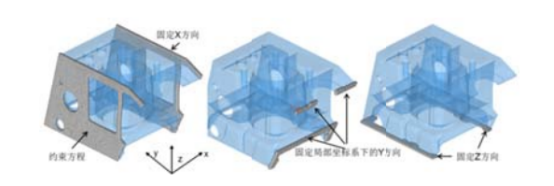

边界条件

(1)约束

对气缸体的其中一侧约束x方向,另一侧则施加 EOUATION 对称性边界条件,如图14的右图所示,约束气缸体侧面的y方向(坐标轴采用局部坐标轴,y轴垂直气缸体表面)对气缸体底部约束方向。

图14 位移约束边界条件定义

间隙与过盈

由于涉及的零部件较多,且相互间配合关系不需要考虑各零部件之间的间隙或过盈配合,定义接触关系。对于各个零部件的接触在应力计算中采用小滑移接触,摩擦系数取 0.19。

载荷U螺栓预紧力

在缸盖和缸套的有限元计算中,除了要考虑缸盖螺栓预紧力对之的影响,还需考虑喷油器夹具螺栓、起动空气夹具螺栓和压力传感器夹具螺栓的预紧力。

2)燃气压力

分别在缸盖底部的燃烧面、缸套和刮油环的上部施加 P=250bar的爆发压力。对于缸套和刮油环的内表面,由于在竖直向下的方向上,气体压力会随之递减,所以在结构强度计算中施加线性方程的压力曲线。

进气阀座、排气阀座和起动空气阀座上施加燃气压力,取最大爆发压力。

计算结果

主要考察各工况下,缸盖应力分布、缸套变形和垫片受力情况。

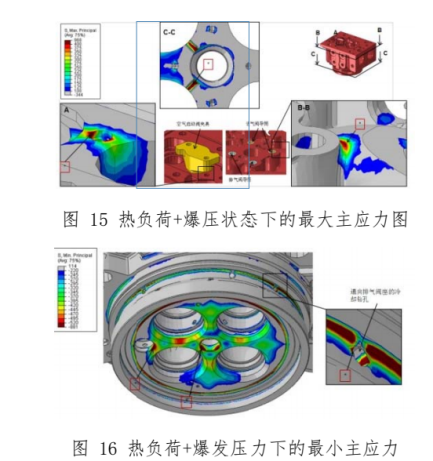

(1)缸盖应力

应力分析是评价缸盖、缸套安全性的基本内容局部应力集中会引起缸盖的热裂,缸盖受的应力比较复杂,一般考察缸盖在装配状态、热负荷状态,热负荷+爆压状态(如图15和16所示)和卸载状态下的最大(小)主应力图。

(2) 缸套变形

1)径向变形

在缸套变形影响因素以及控制缸套变形方面:发现引起缸套变形的各种影响因素中温度的影响起主要作用,其次是螺栓预紧力。所以在对缸套变形的分析中,主要考察冷装配状态和热负荷状态下缸套经过傅里叶变换后的变形量。

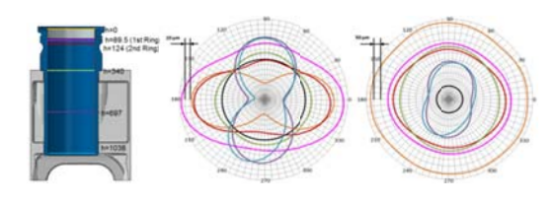

图 17 缸套变形

由上图可以看出,缸套的最大径向变形发生在第一活塞环位置处(h=89.5),由于受到外侧冷却水孔的结构影响。最小径向变形发生在缸套与机体接触部位,变形大至成圆形状态。在热负荷工况时,缸套变形较大,最大膨胀的部位发生在缸套顶部h=0。在缸套的上部(h=0~340),缸套变形大至成圆形向外扩张。在缸套下部(h=697~1038),缸套的变形大至成椭圆状态。

2)径向变形沿轴向分布

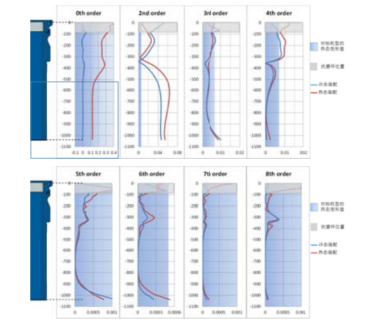

在气缸套的轴线方向布置节点集,计算完成后取出这些节点的坐标,然后将其绘制在以缸套内壁处于顶平面上的点作为原点的局部坐标系下,得到缸套径向变形沿轴向分布图,基本可以反映缸套轴向变形的情况。

缸套变形经过傅里叶变换后可以看作是所有阶次下变形的叠加,不同阶次对缸套变形的贡献不同,通过上面傅里叶变换得到的各阶幅值,找到对缸套变形影响较大的阶次。这里同样对冷装配工况和热负荷工沉进行分析。

图18傅里叶变换后各阶次幅值下的缸套变形

图中阴影区域为相似机型的缸套在热负荷工况下变形量,不同颜色的曲线分别表示缸套在冷装配工况下和热负荷工况下的径向变形沿轴向分布可以看出第2阶和第4阶的幅值较大。

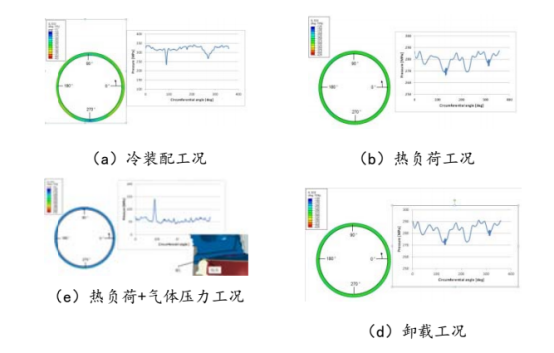

(3)接触分析分别考察缸盖垫片在冷装配、热负荷、热负荷+气体压力和卸载工沉下的压力分布。

图19各工况下的垫片压力

结论

综上,基于仿真分析驱动的产品设计开发正逐渐成为普遍现象,有限元软件将会发挥越来越大的作用。随着CAE应用水平的提高,仿真结果也逐步接近实际状态,参考经验数据,许多计算结果无须经过试验验证。示例结果表明,ABAOUS以其强大的非线性分析功能,完全能够满足船用柴油机自主研发过程中对结构仿真分析的需求。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com