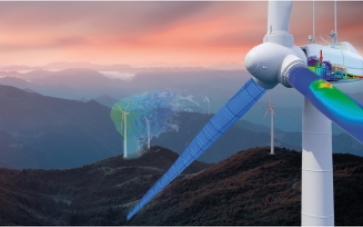

风力涡轮机降噪框架

更安静的风能的商业案例

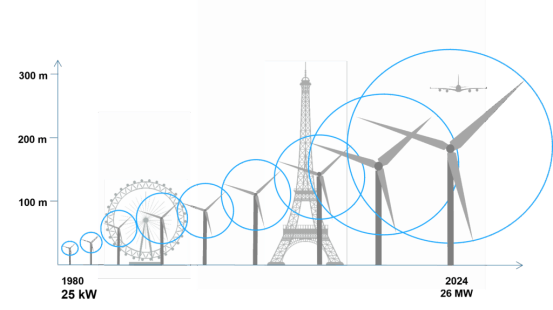

风力发电是全球增长最快且最便宜的能源之一。仅 2023 年,由于能源成本较低,全球风电装机容量就增加了 116 吉瓦。这种快速扩张使更多的涡轮机更接近社区,加强了对其声足迹的审查。

更严格的噪音法规现已在全球生效。例如,德国的一些地区将住宅区的夜间噪音限制低至 35 dB(A)。当涡轮机超过这些限制时,运营商通常被迫削减电力输出,导致收入和清洁能源生产的直接损失。解决噪音问题不再只是公共关系问题;这是商业上的必然要求。

本文提出了一个实用的、基于仿真的框架,用于预测和减轻风力涡轮机噪声。我们将详细介绍解决空气动力学和机械噪声源的两个不同的工作流程。您将看到这种集成方法如何设计出更安静、更有利可图的涡轮机。

了解风力涡轮机噪声的来源

涡轮机的声学特征很复杂。它由源自不同来源的两种不同类型的噪声组成。

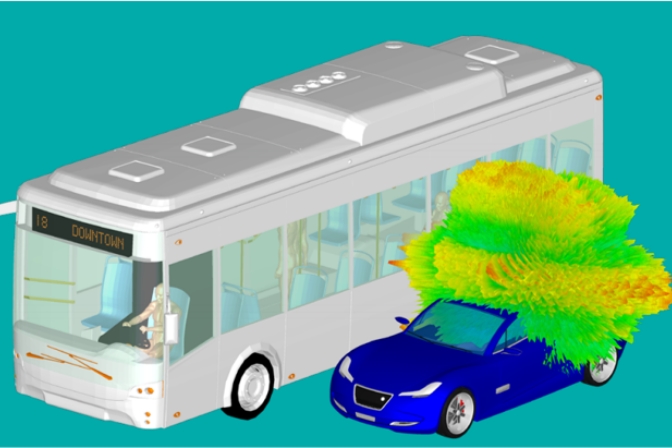

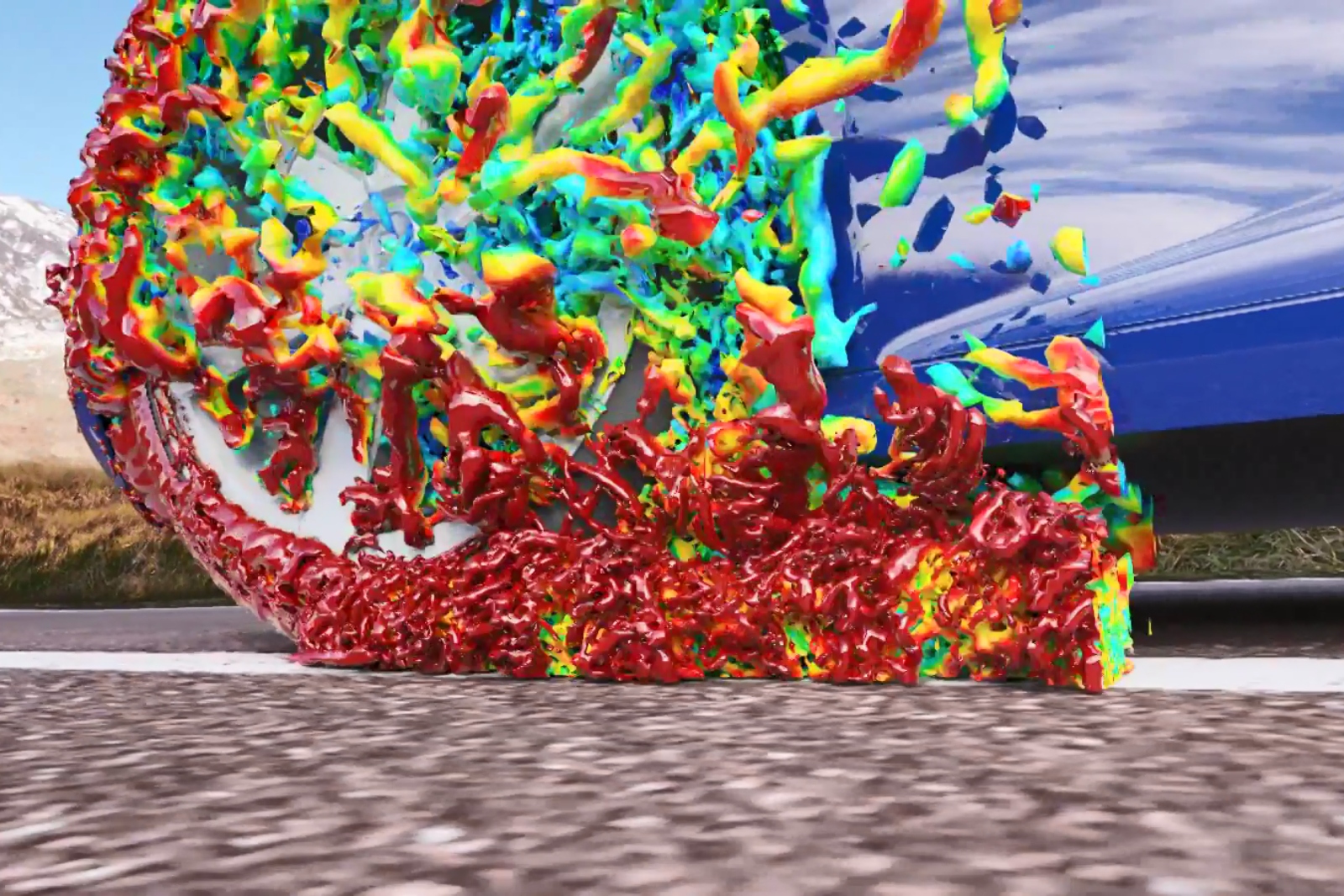

气动噪声:这是涡轮叶片与空气相互作用产生的宽带“嗖嗖”声音。主要来源是叶片后缘产生的湍流。这通常是对整体声级最重要的影响。

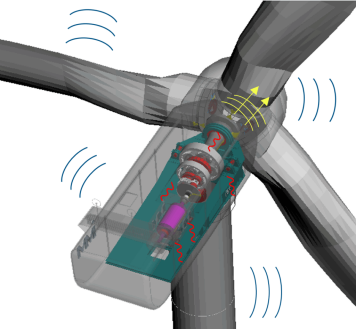

振动声学噪声:这是一种音调机械声音,其特征在于特定的窄带频率。它源自传动系统的振动,主要是变速箱和发电机。这些振动穿过涡轮机的结构,并通过塔架、机舱和叶片以声音的形式辐射出去。

从历史上看,工程工作的重点是减少宽带气动噪声。随着这些努力的成功,之前被掩盖的来自动力传动系统或发电机的音调噪声将不再被掩盖,并被视为侵入性的。因此,有效的噪声缓解策略必须解决这两个来源。

工作流程 1:减轻气动噪声

全尺寸涡轮叶片的原型设计和测试成本高昂。数字仿真为优化空气动力学和空气声学性能提供了一种经济有效且准确的替代方案。我们的框架使用经过验证的工作流程来设计和测试降噪功能,例如后缘锯齿。有关噪声和噪声法规挑战(这可能是限制涡轮机运行的限制因素)的更多信息,请阅读LM Wind Power 的客户案例以及他们如何与达索系统合作,开创模拟方法来应对这些挑战。

集成仿真方法

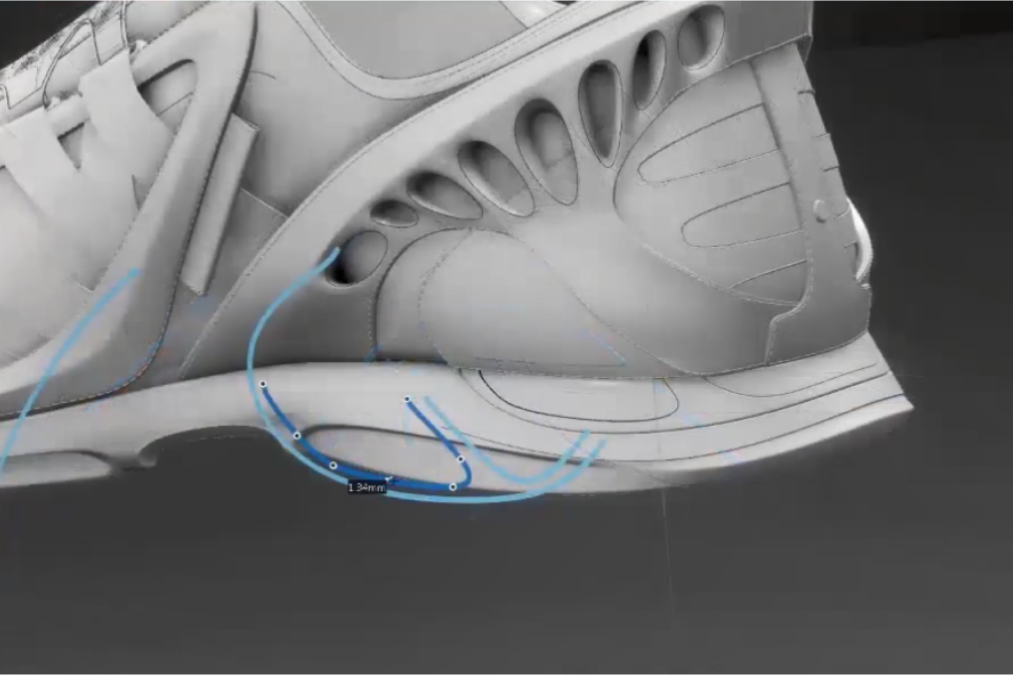

我们在3D EXPERIENCE® 平台上执行空气声学工作流程。该过程集成了叶片设计、空气动力学分析和声学预测。

l 设计:利用叶片单元动量理论 (BEMT) 工具,使用CATIA®和SIMULIA®产品创建叶片几何形状并优化性能。

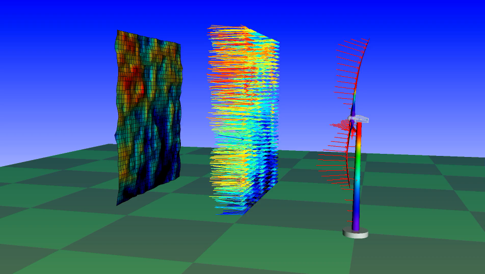

l 分析:我们使用SIMULIA PowerFLOW®(一种格子-玻尔兹曼方法求解器)来模拟多个叶片部分周围的气流。更具体地说,我们的目标是解决湍流边界层,这对于预测气动声学风力涡轮机噪声特征至关重要。

l 预测: Ffowcs Williams-Hawkings (FW-H) 求解器计算虚拟旋转麦克风位置处每个单独部分的远场噪声频谱。结果以巧妙的方式组合在一起,这样就不会忽略多普勒、地面反射和大气吸收。通过这种方式,我们创建了涡轮机的虚拟双胞胎,确保满足官方 IEC 认证的所有条件。该工艺正在申请专利。

为了平衡准确性和计算速度,我们可以使用多保真度方法。低保真度分析首先识别产生最大噪音的叶片部分。对于 5MW 参考涡轮机,它们位于叶片半径的 75% 和 92.5% 左右。然后,我们对这些关键部分使用中保真度“2.5D”(挤压翼型)模拟。该方法比完整 3D 模拟快大约十倍,但提供了相当的精度,如各种学术论文中所述,使其成为迭代锯齿设计等的理想选择。

主要结果和设计见解

我们测试了两种具有不同襟翼角度的锯齿类型(锋利和圆形尖端)。模拟在标准 IEC 认证点测量噪声:顺风 100 米、距地面 1.2 米。

结果证实了仿真驱动设计的有效性以及无限的可能性。

l显着降低噪音:所有锯齿设计均可降低频率低于 500 Hz 的噪音。

l最佳配置: -5.5° 的适度襟翼角可提供最佳性能,在 200 Hz 1/3 倍频程频带内实现约 4 dB 的降噪。

l设计权衡:更积极的襟翼角度 (-11°) 降低了低频噪声,但在 1 kHz 时噪声增加了 4 dB。适中的角度避免了这种不希望的权衡。

这些研究结果表明,有针对性的锯齿几何形状可以显着降低最关键频率范围内的宽带噪声,直接影响法规遵从性。

工作流程 2:分析振动声学噪声

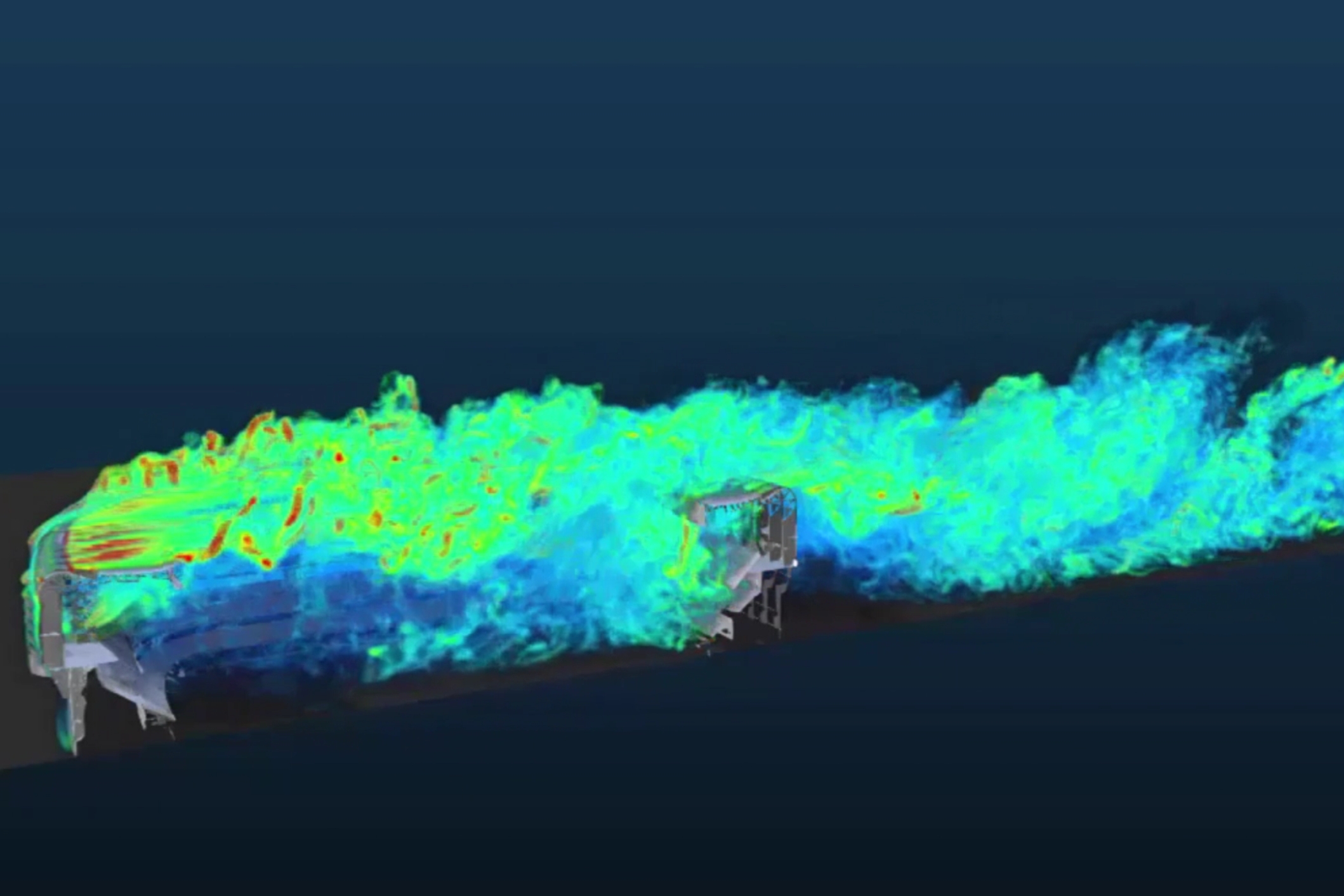

随着叶片变得越来越安静,传动系统发出的嗡嗡声成为主要问题。预测这种噪声需要一个整体系统模型,该模型可以跟踪振动从源头到整个涡轮机结构再到辐射声音的组件。

整体系统级方法

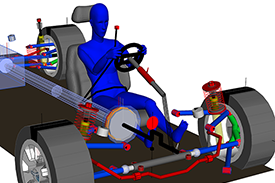

该工作流程将多体系统 (MBS) 仿真与振动声学分析相结合。

1. 识别来源:音调噪音的主要来源是变速箱。当齿轮齿啮合时,不断变化的接触刚度会产生称为传输误差 (TE) 的激励。虽然斜齿轮和微观几何校正可减少 TE,但它们无法在涡轮机经历的所有负载条件下完全消除 TE。

2. 模型振动路径:我们使用Simpack™构建整个风力涡轮机的高保真 MBS 模型。该模型的主要部件采用灵活的有限元 (FE) 体,主要从Abaqus®进口,例如塔架、底板和叶片。此外,还包括非线性元件的详细表示,例如轴承、齿轮和转子叶片。这使我们能够准确地模拟传动系统振动如何通过各种传递路径传播到辐射表面。

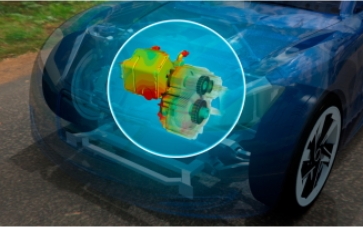

3. 分析噪声辐射: Simpack 的振动数据用作振动声学软件Wave6®的输入。该工具计算塔架和机舱的振动如何将声音辐射到环境中。该分析使用基于模态的方法,该方法具有两个主要优点:

4. 速度:初步求解后,我们只需更新 MBS 模型中的模态参与因子即可快速评估不同操作条件或设计变更的声学影响。

5. 见解:分析准确地揭示了振动如何通过机械系统传递,以及塔架或机舱的每种结构模式对声压级的贡献程度。这有助于工程师查明有问题的共振并开发缓解解决方案。

通过 IP 保护实现安全协作

构建完整的系统模型需要涡轮机原始设备制造商和各个零部件供应商之间的密切合作。这对保护敏感知识产权 (IP) 提出了挑战。

我们的框架通过 Simpack 中的“BlackBox”导出功能解决了这个问题。供应商可以将其子系统(例如变速箱)作为二进制、全功能模型提供。 OEM 可以将此 BlackBox 集成到其整体系统仿真中,而无需访问专有的设计细节。供应商保持对其 IP 的完全控制,而 OEM 则获得系统级分析所需的准确性。此功能有助于安全有效的协作。

将仿真与商业成果联系起来

这种综合的、多学科的框架可以直接转化为开发商、业主和运营商的商业优势。

l减少收入损失:通过设计符合严格噪音限制的更安静的涡轮机,运营商可以避免代价高昂的夜间限电,并最大限度地提高年发电量。

l加速认证:虚拟测试使工程师能够在流程的早期根据认证标准评估设计,从而降低昂贵的延迟和后期修改的风险。

l降低开发成本:高效的仿真工作流程减少了对构建和测试昂贵的物理原型的依赖,从而降低了资本支出。

l提高社区接受度:主动管理声足迹有助于在风电场所在社区建立信任和支持。

未来:自适应噪声控制

这里详细介绍的方法为当今设计更安静的风力涡轮机提供了一个强大且经过验证的框架。浏览 SIMULIA 社区中 GE 可再生能源公司的演示:GE 可再生能源公司:基于仿真的风力涡轮机齿轮箱音调分析和风险评估 | 2022 年风与传动系统会议,了解有关机械和传动系统部件的音调噪声的更多信息。

展望未来,下一步是将这些高保真模拟与现场实时操作数据融合。这种综合将使自适应噪声控制系统的开发成为可能。此类系统可以实时调整涡轮机的运行参数,以最大限度地减少其在特定风和大气条件下的声学特征,从而进一步提高效率和社区关系。

通过继续提高我们的模拟能力,我们可以确保风能在未来仍然是一种清洁、负担得起且可接受的电力来源。

准备好设计更安静、更有利可图的风力涡轮机了吗?联系我们的团队,探索这个多学科模拟框架如何帮助您实现噪音缓解目标。

-

[行业资讯] 2026达索系统SIMULIA官方技术培训日程曝光

2026-01-30

-

[CST] 电磁信息论的定义和核心内涵是什么?电磁仿真软件推荐

2026-01-30

-

[行业资讯] 电磁仿真套装2026 CST studio suite价格

2026-01-30

-

[ABAQUS] 如何在Abaqus中提取焊接固有应变并将其应用于其他分析模

2026-01-29

-

[ABAQUS] 有限元分析门槛降低了吗?达索Abaqus2026正版价格曝

2026-01-29

-

[ABAQUS] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-01-29

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-01-27

-

[CST] 除了S参数和Z参数,电磁仿真还涉及哪些参数?2026 CS

2026-01-26

-

2026-01-26

-

2026-01-26

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[行业资讯] 2026达索系统SIMULIA官方技术培训日程曝光

2026-01-30

-

[行业资讯] 电磁仿真套装2026 CST studio suite价格

2026-01-30

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-01-27

-

2026-01-26

-

2026-01-26

-

[行业资讯] 达索系统SIMULIA电动机e-NVH优化方案

2026-01-23

-

[行业资讯] 线上直播!达索系统SIMULIA电磁仿真CST Studi

2026-01-22

-

[行业资讯] 流体动力学工程师让 CFD 大众化:UX 如何塑造仿真的未

2026-01-19

-

[行业资讯] 想找达索代理商买正版Abaqus软件?别忽略了这几点!

2026-01-16

-

2026-01-14

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com