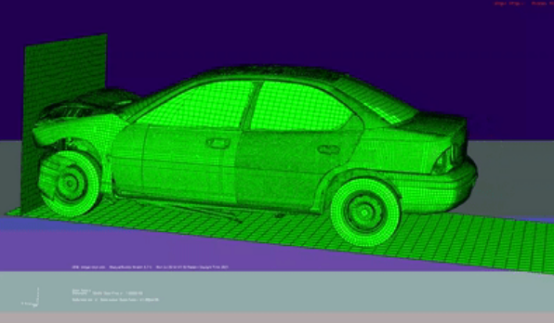

Abaqus做汽车的碰撞仿真精度如何?失效分析怎么做

在汽车研发中,碰撞仿真是安全评估与结构优化的核心,Abaqus凭借强非线性分析能力成为主流工具。本文从“精度保障”与“失效分析实操”两维度,解析其应用关键。

一、Abaqus汽车碰撞仿真:精度与保障

Abaqus碰撞仿真精度依赖全流程管控,能满足从概念设计到量产验证的需求,核心优势与保障要点如下:

1.精度优势:适配碰撞场景特性

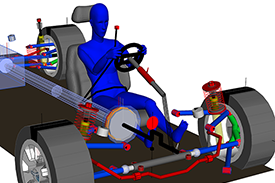

汽车碰撞属瞬态大变形非线性问题,Abaqus两大模块精准匹配:

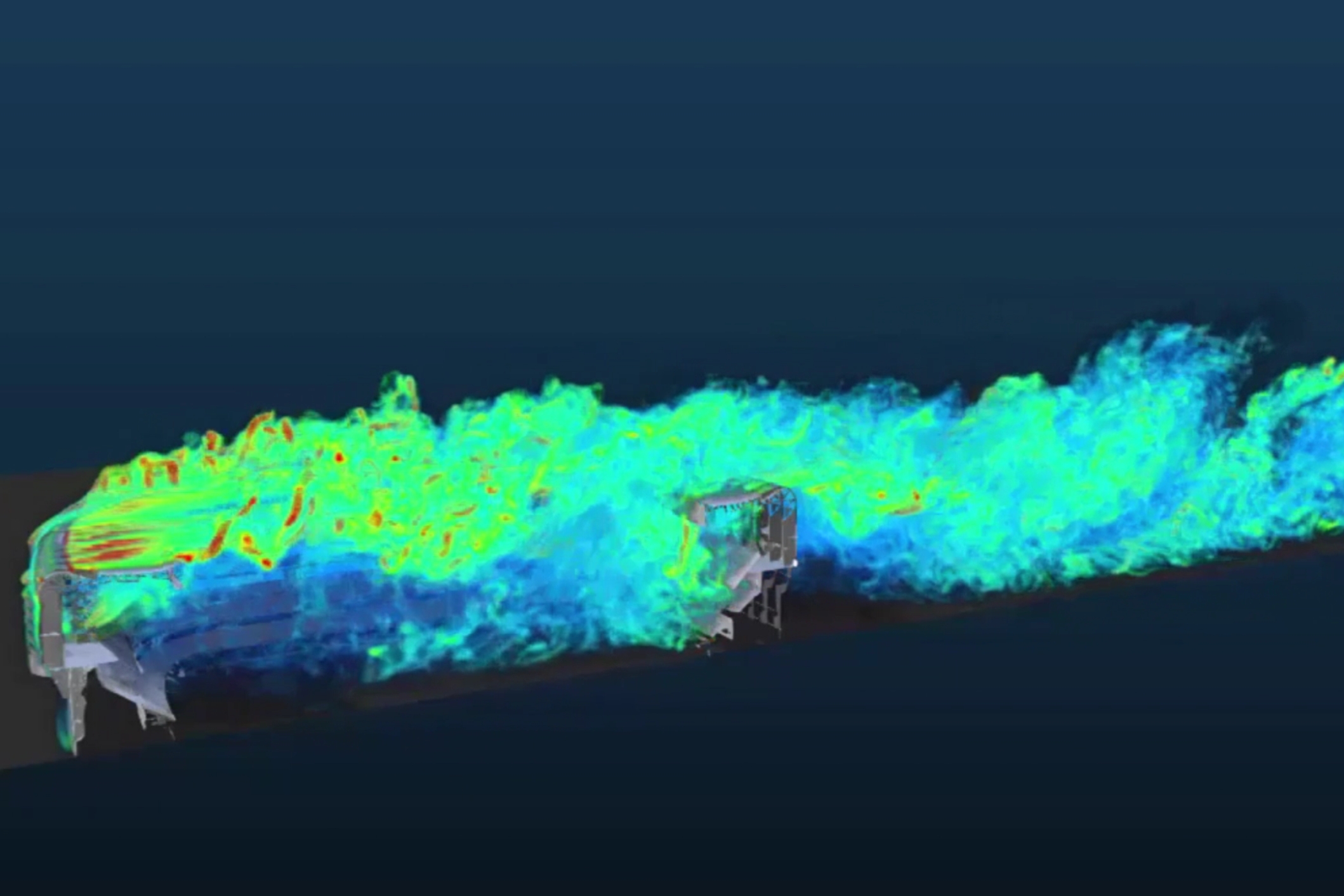

lAbaqus/Explicit:显式时间积分算法擅长毫秒级碰撞(如正面、侧面碰撞),可高效计算车身褶皱、气囊起爆等响应,时间步长最小1e-8秒,捕捉应力波传播与动态失效。

l丰富材料本构:针对高强度钢、铝合金、复合材料等,提供Johnson-Cook(考虑应变率、温度)、Hashin(预测复合材料失效)等模型,还原碰撞力学行为。

2.精度保障:四大关键环节

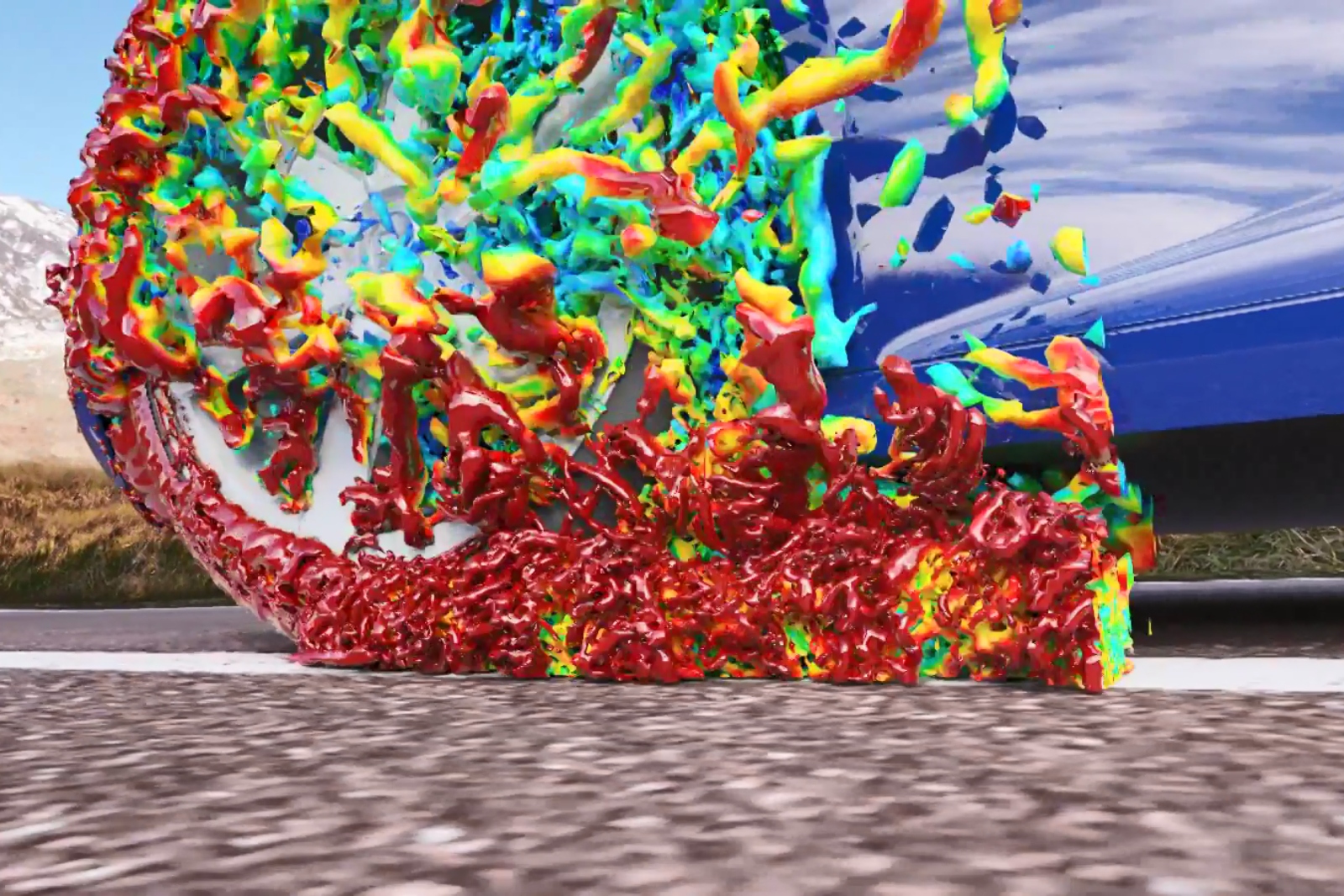

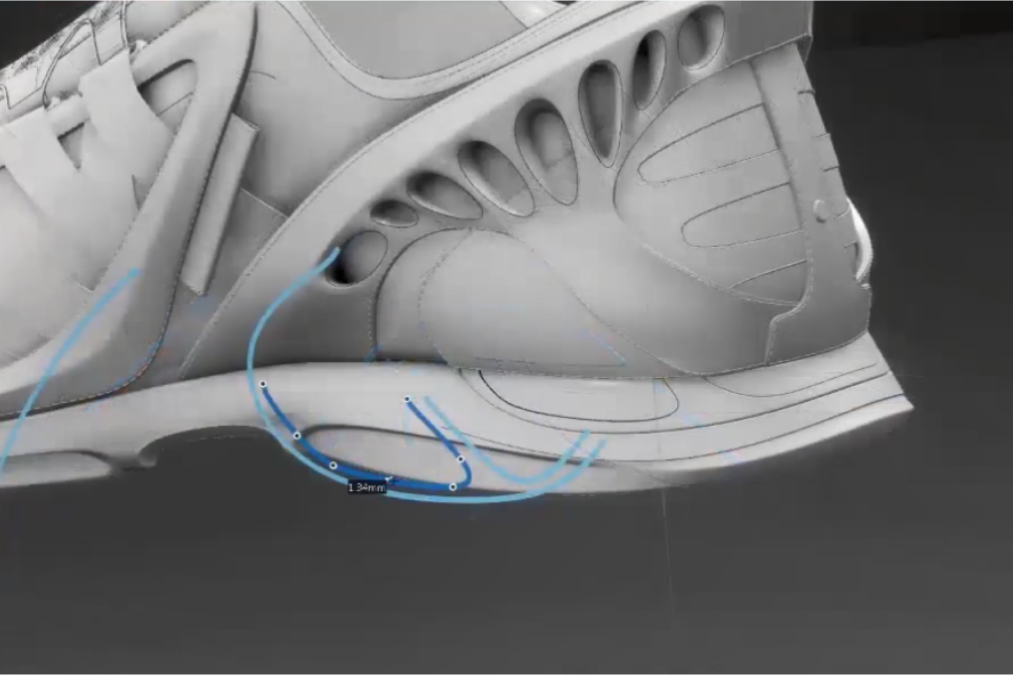

l几何与网格:保留纵梁、立柱等关键结构,忽略小凸台;用全六面体或高质量四面体网格(AspectRatio≤5,Warping≤15°),碰撞区加密(5-10mm),通过MeshSeed与MeshQuality管控。

l材料参数:基于试验获取弹性模量、屈服强度等,动态参数需冲击试验数据;试验数据有限时,用AbaqusParameterEstimation反演优化,确保应力-应变曲线贴合。

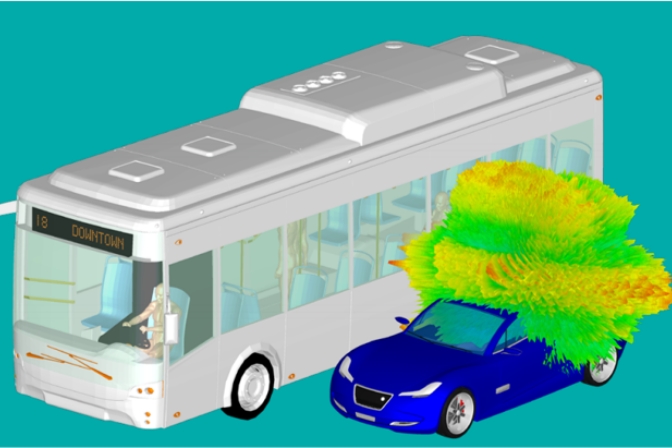

l接触与边界:复杂多体接触用GeneralContact,简单面接触用Surface-to-SurfaceContact,摩擦系数匹配材料(钢-钢0.15-0.25);按C-NCAP等标准设约束,气囊起爆时间与试验一致(20-30ms)。

l结果验证:对比B柱侵入量、假人头部加速度等指标,误差超10%需回溯调整;通过“仿真-验证-修正”迭代,主流车企关键指标误差可控制在8%以内,仿真成本仅为实车试验的1/10。

二、Abaqus汽车碰撞失效分析:实操流程

失效分析核心是定位根源并优化,遵循“识别-定位-验证”逻辑:

1.第一步:明确失效模式与目标

2.第二步:定位失效原因

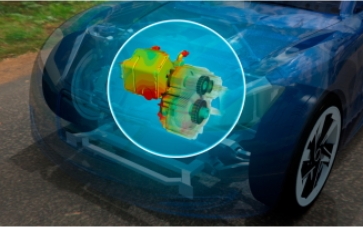

l应力应变分析:在Visualization模块看Mises应力、主应变云图,应力超强度则材料不足;应力集中(拐角处2-3倍)需优化几何。

l损伤演化:Johnson-Cook模型下,看损伤变量云图(接近1即断裂);用XYData提损伤曲线,关联碰撞关键节点(如气囊起爆)。

l连接检查:焊点用ConnectorElement提剪力(高强度钢焊点极限8-12kN),胶接看剪切/剥离应力(结构胶极限15-25MPa),超极限需优化连接。

l边界验证:失效位置异常时,检查约束强度、碰撞速度,排除设置错误导致的“假性失效”。

3.第三步:优化与验证

l材料优化:失效部位换高强度钢(如Q235换22MnB5)或复合材料,重新计算应力应变,验证失效风险改善。

l结构优化:纵梁加溃缩诱导槽、增大立柱截面、优化拐角圆角;用AbaqusOptimization拓扑/尺寸优化,再仿真验证。

l连接优化:加密焊点、换高强度螺栓(8.8级换10.9级)、增大胶接面积,确保连接强度超碰撞最大载荷。

l载荷调整:载荷偏差时修正参数,约束过强则改弹性约束,对比优化前后结果。

4.第四步:输出报告

含失效现象(附云图、照片)、原因(数据支撑)、优化方案、验证结果、工程建议(如工艺调整)。

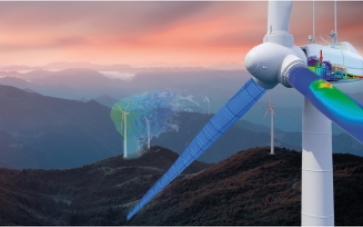

Abaqus平衡精度与效率,助力车企降低研发成本、提升安全性能、支撑创新设计。充分发挥其优势需结合工程经验,严控材料、网格、验证等环节,让仿真与失效分析成为研发“加速器”。

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[ABAQUS] Abaqus预定场什么时候用到?华南地区Abaqus代理商

2026-02-07

-

[CST] CST软件怎么导出辐射效率?2026版CST电磁工作室套装

2026-02-07

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Mana

2026-02-04

-

[行业资讯] 2026达索系统SIMULIA官方技术培训日程曝光

2026-01-30

-

[行业资讯] 电磁仿真套装2026 CST studio suite价格

2026-01-30

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-01-27

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com