基于Abaqus的增压器冷却管路支架失效分析及优化设计

前言

涡轮增压技术在汽车行业的应用已有近百年历史,但受限于技术水平,最初的几十年里发展较为缓慢。因其具有提高发动机升功率、改善发动机排放、对发动机进行高原补偿、提高燃油经济性等优点,随着工艺水平的不断提高以及性能的不断完善,最近几十年涡轮增压器在发动机上的应用逐渐普遍起来。但排放法规的不断加严,现代汽车对涡轮增压器的要求也不断提高。这在一定程度上导致涡轮增压器承受着越来越高的热负荷,应对这一考验最有效方法就是冷却散热。

涡轮增压器冷却系统的作用是保证增压器所有工况在最适宜的温度范围内工作,冷却系统设计的好坏直接影响涡轮增压器的经济性、可靠性和耐久性。本文中某增压发动机出现了增压器回水管路支架失效的问题,该涡轮增压器通过油冷和水冷双重方式来降低涡轮增压器的温度负荷,冷却系统出现可靠性问题会影响发动机的可靠性。本文采用有限元仿真方法,基于 abaqus 软件,构建了冷却管路的有限元模型,对该支架设计的可靠性进行了校核。通过解决该问题,有效降低了冷却管路的设计成本,同时对今后研发过程中的类似问题的再发防止能起到指导作用。

1 故障描述和原因分析

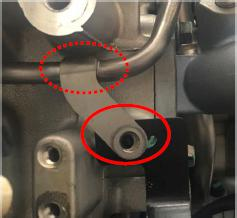

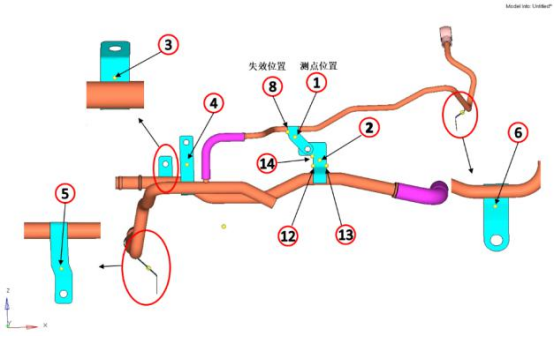

某汽油发动机在 500h 一般耐久试验过程中连续出现 3 起增压器回水管路支架断裂问题。断裂支架为同一个支架,失效位置叶相同,均在支架拐角处,如图 1 所示。该支架通过焊接方式固定在金属管路上,另一端与增压器的另一条冷却管路支架被同一颗螺栓压紧固定在缸盖上。

图 1 回水管支架失效位置

经过故障树的分析,排除了支架材料以及焊接等工艺缺陷。但根据试验工程师的观察,该支架孔平常装配时会存在一定偏心,如图 2 所示。检具对同批次的孔位检验均合格,但在多次装配的误差累计情况下,有可能会出现支架孔位无法对齐的偏差。若装配过程中存在尺寸超差,可能导致失效支架处装配应力过大。

图 2 装配示意图

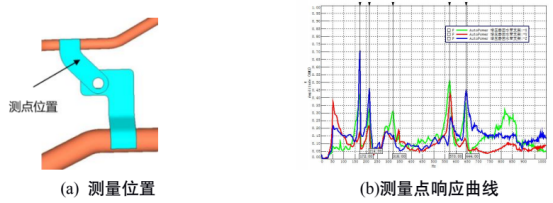

为了校核该支架的强度,调拨相同的试验机型,采用振动台架进行了振动测试,选取失效支架作为加速度响应测量点,见图 3(a)。振动台架测试结果显示,在 172Hz、214Hz 时,该支架的加速度响应较大,x、y、z 3 个方向的加速度响应曲线如图 3(b)所示。

图 3 支架振动测试结果

该增压器冷却管路布置在设计阶段未进行仿真计算。现在为了校核其设计方案,判断其是否由于设计不合理导致出现了振动失效,本文基于 hypermesh 软件搭建了有限元仿真模型,采用 abaqus 作为计算工具,对理想装配状态下的冷却管路同时进行了模态分析以及频率响应分析。

2 仿真分析

2.1 分析模型

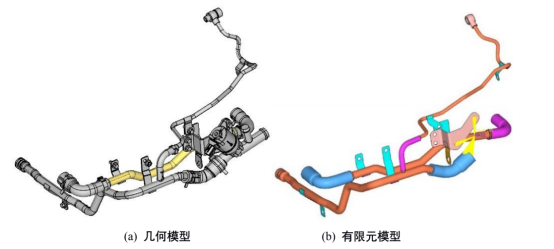

失效支架与另一条冷却管路的支架同时固定在发动机缸盖上,提取的冷却管路几何数模如图4(a)所示。本文搭建的有限元模型包括冷却管路中的金属管,橡胶管以及焊接在金属管路上的支架,电磁阀作为质量点进行配重处理,坐标系为发动机坐标系,如图 4(b)所示。

一般液体管路的模态分析较为复杂,因为实际工作过程中管路内部充满液体,可能影响管路的整体质量和刚度,这里为了提高计算效率,对其进行了简化处理。

图 4 有限元分析模型

整体几何模型较小,为了提高计算精度,所有管路及支架都采用壳单元建模,网格类型为 S4R,单元平均尺寸为 2mm。金属支架与金属管之间采用焊缝单元连接,金属管与橡胶管之间采用 RB3刚性连接。电磁阀整体质量为 0.29kg,质心位置为(-192.7,95.6,228.6),通过质量点的形式连接到冷却管路固定支架上。整个有限元模型单元数 137136,节点数 157658。金属管路、支架以及焊缝的材料设为钢,密度为 7.85×10-9t/mm3,弹性模量为 208000MPa,泊松比为 0.31。本文主要进行金属管路及支架的模态及频率响应分析,橡胶管路由于其材料的复杂性,这里简化处理,采用各向同性材料,密度为 1×10-9t/mm3,弹性模量为 6.1MPa,泊松比为 0.49。有限元计算中,材料仅考虑线弹性。本文采用 abaqus 有限元软件进行分析。

2.2 模态分析

模态分析主要是计算线性系统的固有振动频率和振动模式。对于多自由度的结构系统而言,任何运动都可以由其自由振动的模态来合成。有限元的模态分析就是建立模态模型并进行数值分析的过程。模态分析的实质就是求解具有有限个自由度的无阻尼及无外界激励状态下的运动方程的模态矢量。

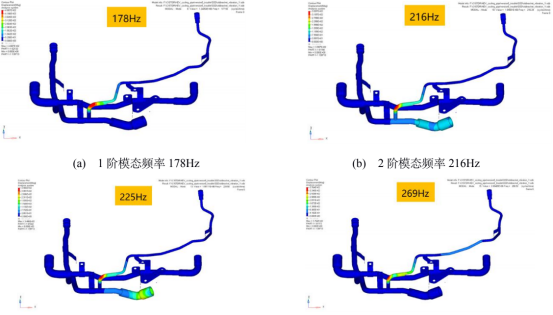

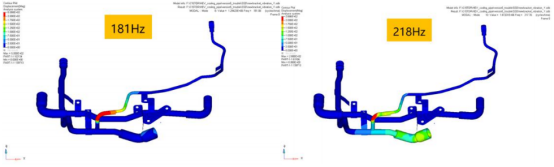

本文中的增压器冷却水管通过金属支架固定在发动机上,因此,模态计算时约束了支架螺栓孔的 6 个自由度,同时约束了与增压器相连的金属管头 6 个自由度。根据振动试验的结果,仿真计算提取了 300Hz 以内的模态频率与振型。模态计算的结果如图 5 所示,1 阶模态频率与 2 阶模态频率分别与台架试验结果中加速度较大的频率相差 3.5%和 0.9%。但从模态振型上观察,前四阶主要是增压器回水管相连的橡胶管的模态。与试验数值对比,虽然模态频率相差不大,但结合振型分析,无法判断支架失效是否由模态共振引起。

图 5 模态分析频率与振型

2.3 频率响应分析

频率响应法是用来描述系统动态特性的一种方法。我们知道,一个常参数的线性系统在谐和

力为方程:

x t = x0sin (ωt) (1)

的输入作用下,系统的定常输出 y(t)也一定是同频率的谐和函数,只是幅度与相位有所改变,即有

y t = y0sin (ωt − φ) (2)

有关振幅比y0/x0以及相位−φ的信息确定了系统在频率ω处的传递特性。如果在整个频带上都确定了这一传递特性,那也就确定了系统的动态特性。起初频率特性的概念是从控制理论中发展起来的,在那里并不把振幅比与相位看作两个分立的量,而是用一个复数 H ω 来表示,它的模等于振幅比y0/x0,而其幅角等于相位−φ,即所谓的复数频率特性。

对于多自由度线性阻尼系统而言,其运动微分方程可写成:

M Y+ C Y+ K Y = X (3)

式(3)中,[M]、[C]和[K]分别是系统的质量矩阵、阻尼矩阵和刚度矩阵,{X}为外界激励。

通过对公式进行傅里叶变换和拉普拉斯变换可以求得系统的频率响应矩阵为:

H ω = K − ω2 M + jω C−1 (4)

式(4)中, H ω 就是关于频率ω的响应函数。

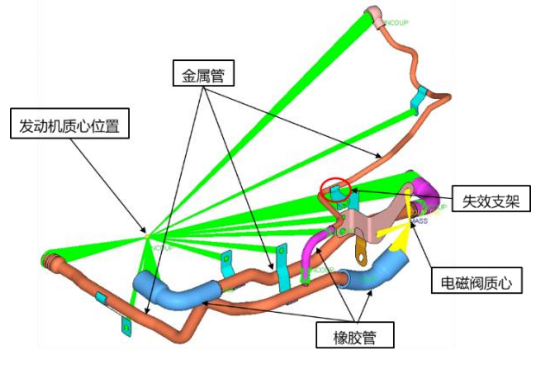

本文中增压器金属回水管通过焊接固定在支架上,支架通过螺栓固定在发动机上,金属管本

身也存在某一端刚性固定在发动机或增压器上。因此,振动激励由发动机发出,可以认为是同一个激励。本文中的频率响应模型如图 6 所示,发动机质心位置与冷却管路约束位置全部建立刚性连接,约束发动机质心 6 个自由度。在质心处 x、y、z 3 个方向分别加载 1g 加速度。

图 6 模态分析频率与振型

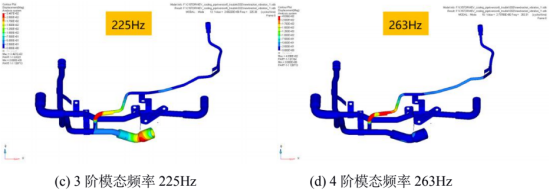

为了对比有限元模型中各个支架上的加速度响应大小,共建立了 14 个响应点,具体分布位置见图 7。失效支架上共建立 2 个响应点,分别是裂纹起始位置⑧和台架试验中加速度传感器的粘贴位置①。

图 7 频率响应点位置分布

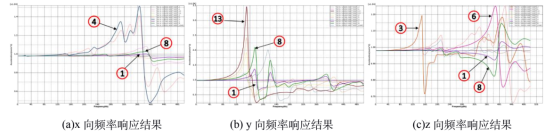

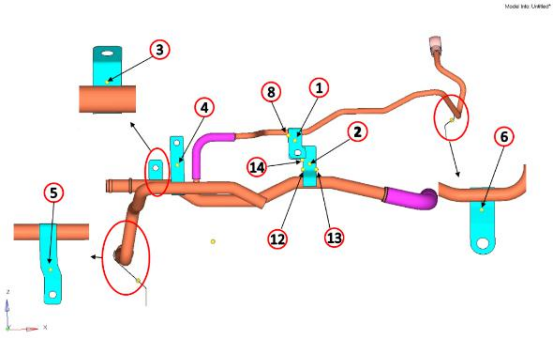

频率响应计算结果如下图所示,根据响应曲线图可看出如下结论:

(1) x 向响应结果表明,裂纹起始位置⑧和加速度传感器粘贴位置①最大加速度在 1g 左右,所有响应点中,最大加速度出现在响应点④。

(2) y 向响应结果表明,裂纹起始位置⑧和加速度传感器粘贴位置①在 175Hz 和 221Hz 附近出现峰值,与振动测试的频率仅相差 1.7%和 3.3%。但从响应曲线图看出,最大加速度响应出现在响应点⑬,频率为 150Hz。

(3) z 向响应结果表明,裂纹起始位置⑧和加速度传感器粘贴位置①最大加速度在 1g 左右,但响应点③和响应点⑥的最大加速度均比失效支架的加速度大。

图 8 频率响应曲线

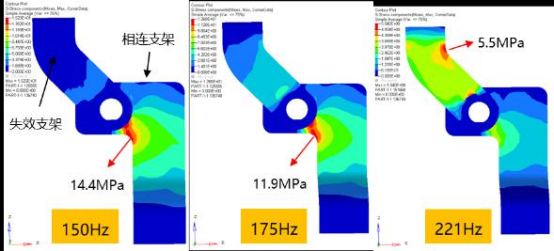

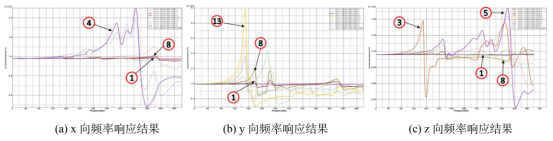

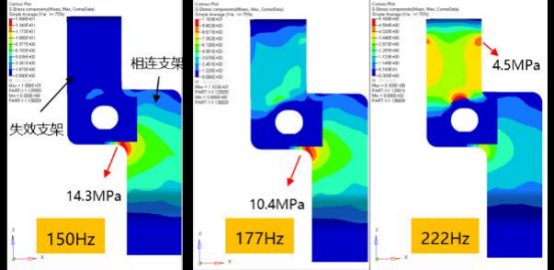

综合 3 个方向的加速度响应结果,失效支架上 2 个测量点的响应值均不是最大的。Y 向响应频率与台架振动测试响应频率较为接近,但响应最大位置并非失效支架处。因此,分别读取了 Y向响应分别在 150Hz、175Hz 和 221Hz 时的振动应力结果,如图 9 所示。最大应力分别为 14.4MPa、11.9MPa 和 5.5MPa,最大应力位置均与实际失效位置不符。

图 9 Y 向振动应力结果

仿真结果表明,失效支架振动响应和振动应力均小于其相连支架,且最大振动应力位置在与失效支架相连的支架圆角处。且失效位置处圆角较大,不易产生应力集中。从振动测试和仿真结果来看,失效支架整体振动响应加速度水平都较低,不易产生振动失效。综上,可排除共振失效是造成失效的主要原因。考虑由于尺寸超差,造成装配应力过大,在振动激励的影响下,才导致支架失效。

3 优化方案与验证

3.1 优化策略

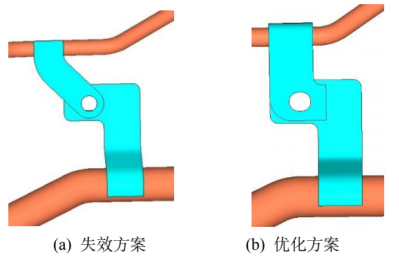

基于有限元仿真的模态分析和频率响应分析结果,为避免冷却管路的颠覆性优化,降低优化成本,拟优化失效支架的结构,在试验验证之前,再次进行约束模态分析和频率响应分析。针对装配尺寸可能存在超差的问题,修改了支架在金属管路上的焊接位置,新旧方案支架的对比见图10。有限元仿真模型在原有模型的基础上,更新了支架的有限元网格。

图 10 失效支架的优化

3.2 模态分析

对新方案进行模态分析,有限元模型约束方式保持不变,新方案的 300Hz 内模态频率与振型结果见图 11。前 4 阶模态频率与原方案对比相差 1.7%、0.9%、0%以及 2.2%,模态振型相同,均为橡胶管的模态。模态分析结果表明,前后两个方案,模态结果无明显变化。

(a) 1 阶模态频率 181Hz (b) 2 阶模态频率 218Hz

图 11 模态分析频率与振型

3.3 频率响应分析

与原方案相同,新方案同样选取了 14 个频率响应点,频率响应点如图 12 所示。原支架上的两个响应点裂纹起始位置⑧和加速度传感器粘贴位置①,更换为新支架上相同区域的点。

图 12 频率响应点位置分析

在发动机质心上 x、y、z 3 个方向分别加载 1g 加速度,新方案频率响应分析结果如下图所示,为了对比原方案的结果,主要考察新方案响应点①和⑧的响应结果,并对比原方案结果,得出结论:

(1) x 向响应结果表明,响应点①和响应点⑧最大加速度在 1g 左右,所有响应点中,最大加速度出现在响应点④。对比原方案,x 向振动无明显差异。

(2) y 向响应结果表明,响应点①和响应点⑧在 177Hz 和 222Hz 附近出现峰值,与原方案y 向响应频率仅相差 1.1%和 0.5%。但从响应曲线图看出,最大加速度响应仍然在响应点⑬,频率为 150Hz,保持不变。对比原方案,y 向振动无明显差异。

(3)z 向响应结果表明,响应点①和响应点⑧最大加速度在 1g 左右,但响应点③和响应点⑤的最大加速度均比失效支架的加速度大。与原方案 z 向加速度响应比,最大响应点有差别,但对比 y 向响应,影响不大。

图 13 频率响应曲线

与原方案相同,3 个方向最大加速度响应不在优化支架上。同时,提取了 y 向振动加速度下新支架和相连支架分别在 150Hz、177Hz 和 222Hz 时的振动应力结果。如图 14 所示,最大应力结果分别是 14.4MPa、11.9MPa 和 5.5MPa,与原方案相比,分别相差 0.7%、12.6%和 18.2%,最大应力位置一致。

图 14 新方案 y 向振动应力结果

有限元分析结果表明,新方案的模态分析与频率响应分析结果与原方案相比差异不大。但装配新支架的涡轮增压发动机,再进行 500h 台架耐久性试验,试验完成后,校核全部台架冷却管路支架的可靠性,无裂纹产生。这说明振动失效并非冷却管路支架失效的主要原因。对失效支架的结构优化,降低了支架螺栓孔尺寸超差的可能性,达成了降低支架装配应力的目的,从而达到了可靠性优化的目的。增压器回水管新支架试验的有效性,则验证了仿真结果的准确性。

4 结论

涡轮增压器的冷却系统影响着增压器的经济性、可靠性和耐久性。冷却系统出现可靠性问题,可导致发动机的工作可靠性。本文采用有限元仿真分析方法,结合模态分析和频率响应分析理论,对冷却管路支架失效问题进行了全面探讨,得出了如下结论:

(1)首先通过结合模态分析与频率响应的仿真结果,对比台架振动试验的加速度响应结果,表明了有限元仿真模型的准确性。根据结果的对比探讨,排除了振动失效是冷却管路失效的主要原因,判定了设计尺寸超差造成的应力集中才是失效的的主要原因。

(2)其次,根据分析结果,提出了最有效可行的优化方案,避免了冷却系统管路的重新设计,降低了优化成本,缩短了研发周期。

(3)本文采用有限元仿真方法,结合试验结果,成功找出了冷却管路失效的主要原因,且优化方案通过了试验验证。这说明,仿真结合试验的分析方法,能大幅降低生产研发成本,在后续工作中,可进行进一步的探索研究。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com