基于 Abaqus 的某轻型卡车前保险杠总成方案对比分析

1. 引言

汽车保险杠是汽车上的重要部件,它的作用主要是吸收和缓冲外界冲击,保护驾驶室前后部分的安全装置。在节能、安全、环保为当今汽车设计的主流前提下,保险杠的动态特性更是汽车前端布置和设计的重要任务之一。由于保险杠支架与车架直接相连,且是金属部件,

因此是整个保险杠系统中重点考察对象[1]。

本文利用采用数值模拟的手段,结合模拟分析的结果,利用有限元前处理软件建立某轻型卡车前保险杠总成 2 种方案的有限元模型,并利用 Abaqus 求解器进行保险杠结构的模态分析;同时按照实际设计过程及要求,运用材料线性分析考察支架的静态强度,根据分析结果选定相对合理的方案[2-5]。

2. 保险杠总成的有限元模型建立

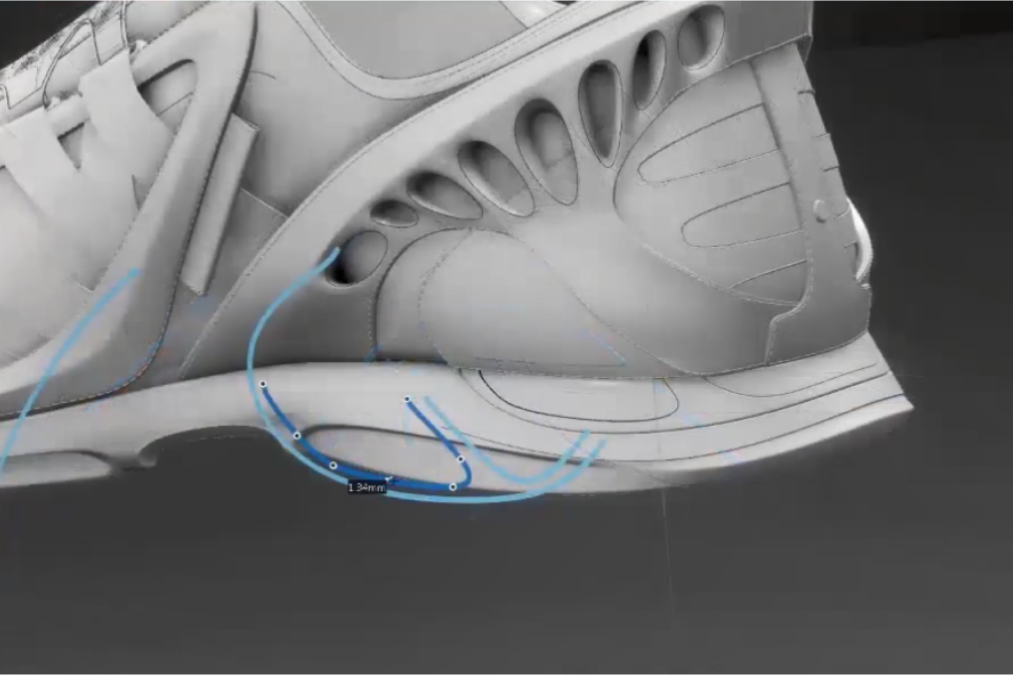

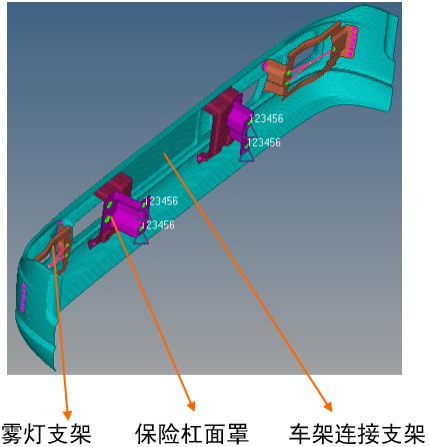

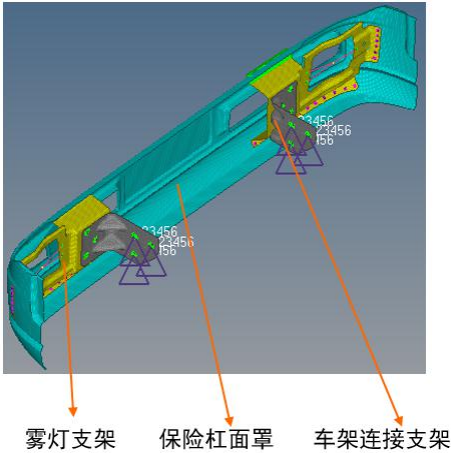

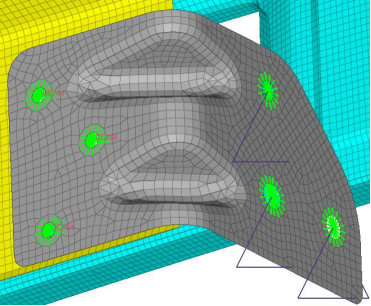

利用设计人员提供的 CAD 数据模型,将其导入有限元前处理软件中进行前处理。保险杠总成包括保险杠面罩、保险杠骨架和车架连接支架 3 个件;在进行网格划分时,根据零件的几何特征,全部采用壳单元,单元类型为 S3 和 S4R,网格平均尺寸设置为 5mm;面罩和骨架、骨架与支架之间采用螺栓连接,在模型建立过程中采用KINCOUP 和 B31 一维单元模拟;汽车雾灯用质量单元Mass 替代,与保险杠支架用 KINCOUP 一维单元连接。方案 1 和方案 2 的有限元模型如图 1、图 2 所示。

图 1. 方案 1 保险杠有限元模型

图 2. 方案 2 保险杠有限元模型

3. 保险杠总成的模态分析

3.1 模态理论

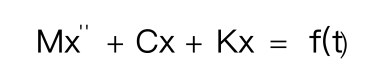

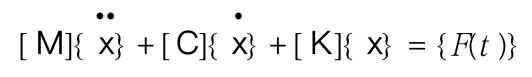

模态是结构系统的固有振动特性。线性系统的自由振动被解耦合为 N 个正交的单自由度振动系统,对应系统的 N 个模态。每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。当利用有限元方法求解结构的动态特性时,结构的动力学方程为:

其中,M 为质量矩阵,C 为阻尼矩阵,K 为刚度矩阵,f(t)为激励力。

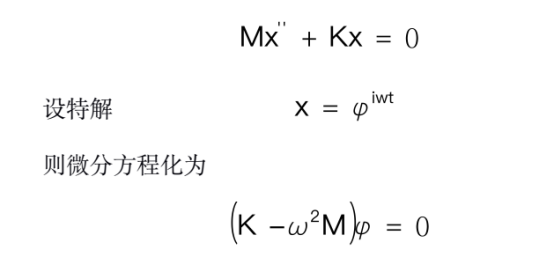

在模态求解时,假定结构自由振动,则取 f(t)=0,。同时因结构阻尼 C 很小,对固有频率和阵型的影响很小,可忽略不计,则上式成为无阻尼自由振动方程:

得到特征方程:

ω为系统的固有系统,φ为相应的振型,本次分析采用 Abaqus 求解器,使用 Lanczos 方法提取特征值[6]。

3.2 约束边界条件

模型中添加刚性单元(rigid bar element)KINCOUP来定义刚性连接,在车架连接支架的安装孔处,添加用于固定约束的 KINCOUP,如图 3 所示,约束该安装孔的1~6 自由度。

图 3. 保险杠总成约束边界条件

3.3 载荷边界条件

在 Abaqus 软件中建立模态分析时,设定模态数为0~30,设定频率范围为 0~200Hz,针对该车型来说,这样的设定从工程应用角度来说足够了。

3.4 材料设定

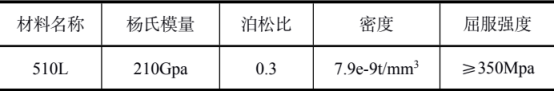

该保险杠总成中,计算用到的材料属性如表 1 所示。

表 1 保险杠总成材料属性

3.5 模态分析

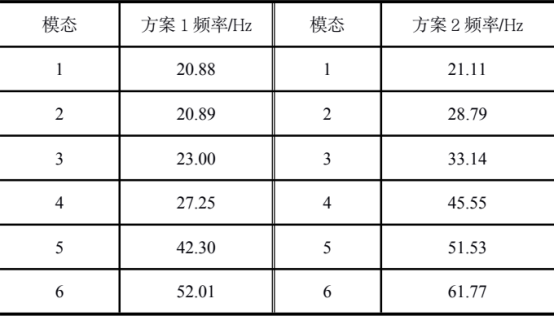

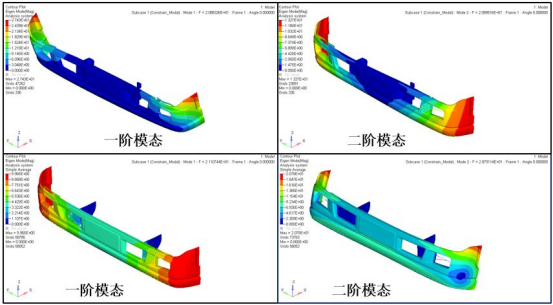

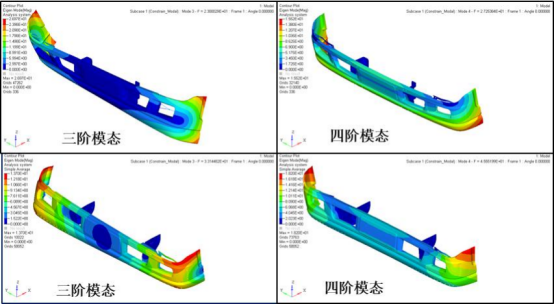

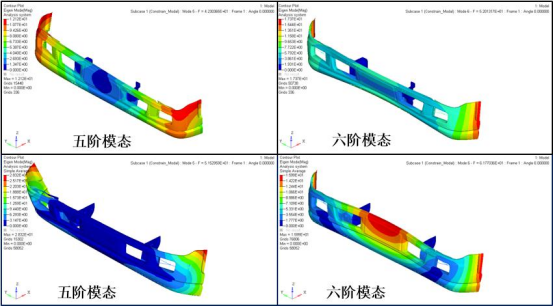

将之前的模型设定好之后,提交 Abaqus 求解器进行求解,得到 2 种方案模态频率值如表 2 所示。图 4~6 分别为保险杠总成前 1~6 阶的模态振型图,其中上面为方

案 1 阵型图,下面为方案 2 阵型图。

表 2 2 种方案保险杠总成的模态频率

图 4. 保险杠总成 1~2 阶振型图

图 5. 保险杠总成 3~4 阶振型图

图 6. 保险杠总成 5~6 阶振型图

保险杠是固结在车架上的,发动机也是固定在车架上的,所以保险杠受到的固定激励频率跟发动机相关。

发动机转速发动机激励频率存在某种关系。怠速工况和正常行驶工况下发动机的激励频率可以由发动机激励频率的计算公式获取,由此就可以分析发动机的主要振动频率范围。该轻型卡车的发动机为某 4 缸四冲程发动机,怠速转速为 600rpm。

发动机激励频率=(发动机转速×发动机缸数×2)÷(60×发动机冲程数),通过计算可以得出其常用工况下发动机激励频率为 20Hz。

从分析数据来看,在发动机怠速时,发动机频率与保险杠总成方案 1 的 1 阶,2 阶模态频率接近,将有可能在该区间某一频率发生共振;而发动机怠速频率与方案 2的各阶模态频率没有共振频域,所以从模态方面考虑,方案 2 优于方案 1。

4. 保险杠总成的静强度分析

4.1 力学理论

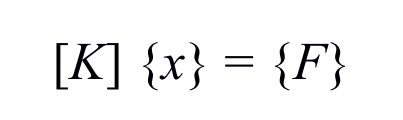

力学分析是结构有限元分析的基础和主要内容,力学分析计算是在固定载荷作用下结构的响应,它不考虑惯性和阻尼的影响。通过静力分析,可以校核结构的强度和刚度是否满足设计要求。线性力结构分析用来分析结构在给定力载荷作用下的响应。一般情况下,比较关注的往往是结构的位移,约束反力,应力以及应变等参数。动力学方程为:

其中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度系数矩阵;{x}为位移矢量;{F}为力矢量。线性力结构分析中,所有与时间相关的选项都被忽略,于是上式简化为:

在分析过程中应该满足以下假设条件:[K]矩阵必须是连续的,相应的材料需满足线弹性和小变形理论。{F}矩阵为力载荷,同时不考虑随时间变化的载荷,不考虑惯性(质量、阻尼等)的影响。

4.2 静强度分析

保险杠总成在车辆行驶过程中,受到冲击的典型工况为制动、转弯和垂向,表 3 为三种工况下,作用在该轻型卡车型保险杠总成的冲击加速度,表 3 中的工况及加速度大小来源于整车厂对保险杠总成的试验测试。

表 3 保险杠总成工况及载荷

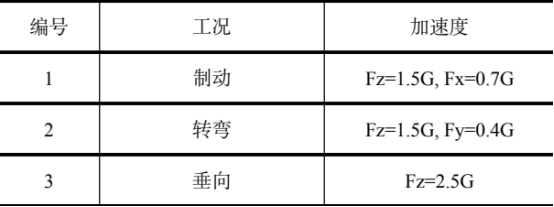

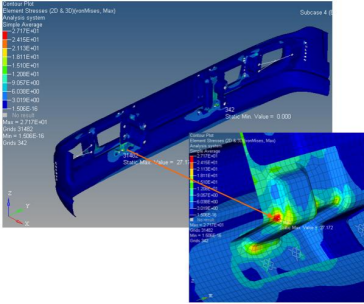

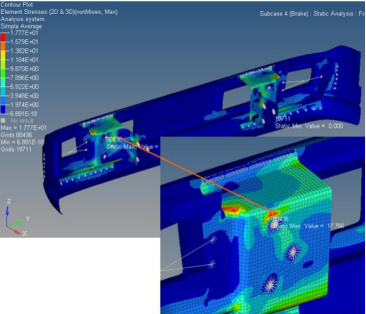

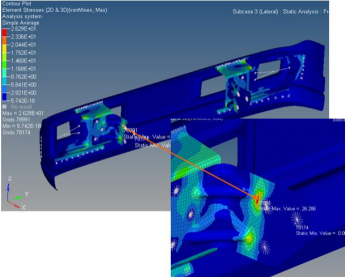

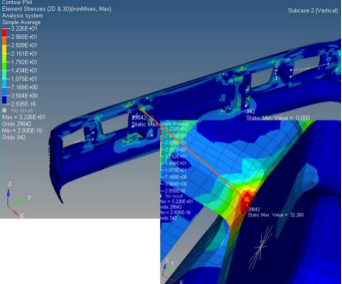

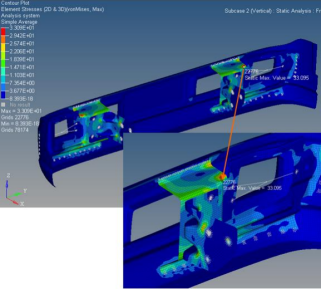

表 4 为三种工况下最大应力统计,图 7~9 为 2 种保险杠总成方案在三种工况下的应力云图。

表 4 2 种方案保险杠总成的最大应力

图 7. 制动工况应力云图

图 8. 转弯工况应力云图

图 9. 垂向工况应力云图

从计算分析结果来看,在车辆制动工况下,其方案 1最大应力为 27.17Mpa,方案 2 最大应力为 17.77Mpa,最大应力均出现在车架连接支架上;转弯工况下,方案 1最大应力为 20.56Mpa,方案 2 最大应力为 26.29Mpa,最大应力均出现在车架连接支架上;垂向工况下,方案 1最大应力为 32.60Mpa,方案 2 最大应力为 33.09Mpa,最大应力也均出现在车架连接支架上。

三种工况下,两种方案的最大应力都没有超过其材料的屈服强度 350Mpa,且具有很高的安全系数,整体满足设计要求。

5. 结论

本文以某轻型卡型 2 种保险杠总成方案为研究对象,利用有限元前处理软件建立了保险杠总成的有限元模型,在此基础上,用 Abaqus 求解器对 2 种设计方案进行模态和静强度对比分析,对设计方案进行优化选择。

本文对 2 种保险杠总成方案进行模态分析后,发现方案 1 与发动机频率之间有共振分析;对 2 种方案进行静强度分析,两种方案的最大应力均没有超过材料的屈服强度,所以建议选择方案 2 作为其最终的设计方案。

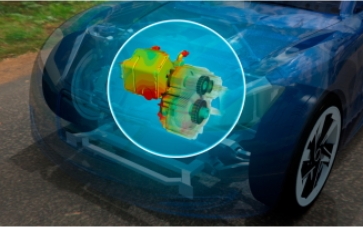

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

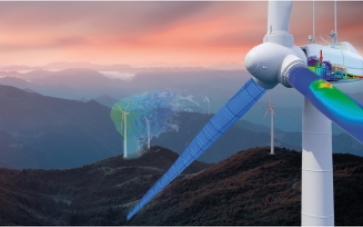

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

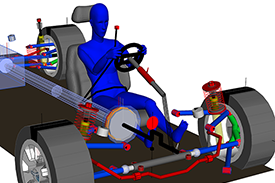

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com