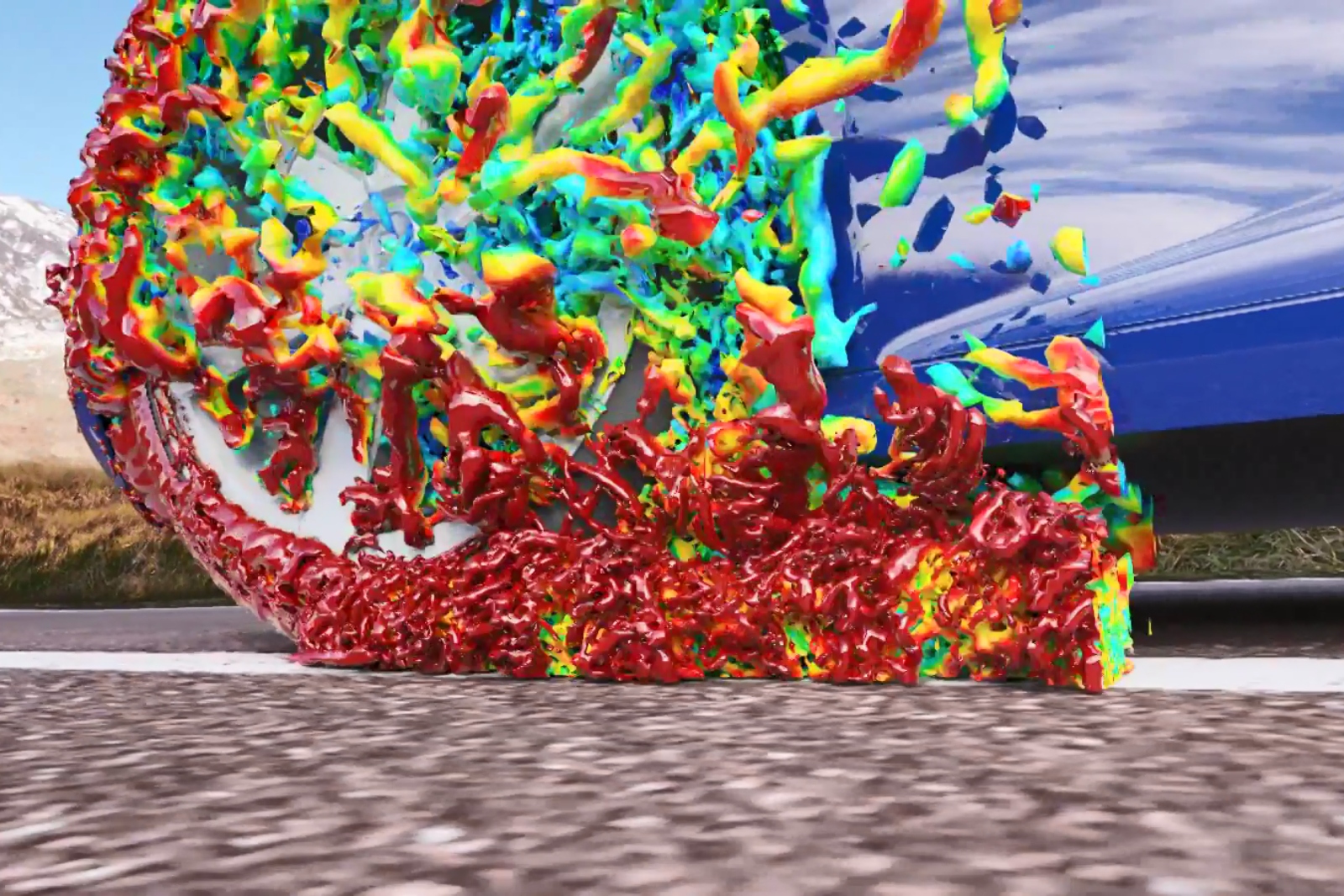

Abaqus考虑花纹的轮胎接地压力分析

汽车直接通过轮胎来与地面进行接触,因此轮胎的性能直接影响到汽车的操纵性,舒适性以及安全性等方面。而轮胎的花纹则不仅是轮胎外观漂亮与否的决定因素,更关系到是否能够充分发挥轮胎的牵引、制动、转弯、排水及噪音等性能。

花纹主要由花纹沟、花纹块及节距等构成。本文所分析的轮胎,其花纹沟之间都相互连接,呈独立的花纹块结构,这样可以使轮胎具有优越的制动及操纵性能,雪地及湿路上优越的操控及稳定性能,雨天时良好的排水性能。

在以往的轮胎有限元分析中,大多没有考虑花纹对于轮胎内部物理场分布以及一些其他因素的影响,这样的分析至少对于接地应力的分布是存在有一定误差的。其次随着轮胎的滚动,在与路面接触区,花纹沟内空气不断地被吸入与挤出,由此形成类似于“空气泵”的噪声,这也正是花纹产生噪音的主要机理。另外,花纹块对于胎的磨耗也是一个必须要考虑的因素。正是考虑到以上几点,本文探讨了利用 ABAQUS 对带有轮胎的花纹块的一些建模技巧,并给处了在考虑花纹块时,轮胎的接地印迹以及响应的带束和胎体帘布的应力分布。这样也便于今后对噪音及磨耗展开进一步的研究。

二、建立模型

1.轮胎模型

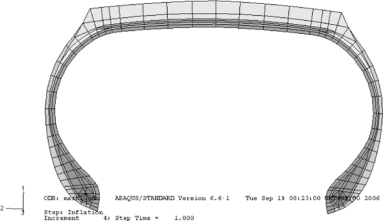

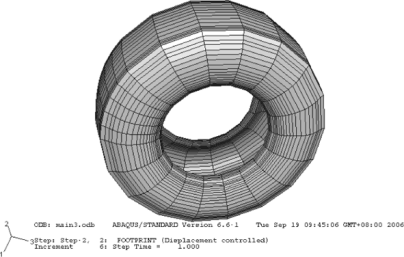

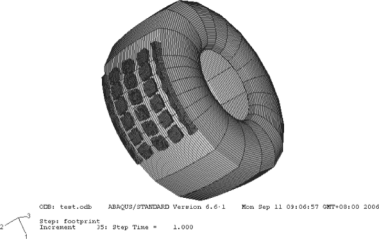

首先按照常规的方法建立轮胎的二维断面模型,该断面由9种材料,两层带束以及胎体帘布组成,如图1所示。随后可以利用 ABAQUS中的轴对称模型生成三维模型的技术,将该断面旋转生成三维模型。如图2所示。本文中的三维光胎模型一共有 25170个节点,16980个C3D8H单元,胎体帘布为5520个SFM3D4R单元。

图1 二维轮胎断面材料分布图

图2 三维光面轮胎模型

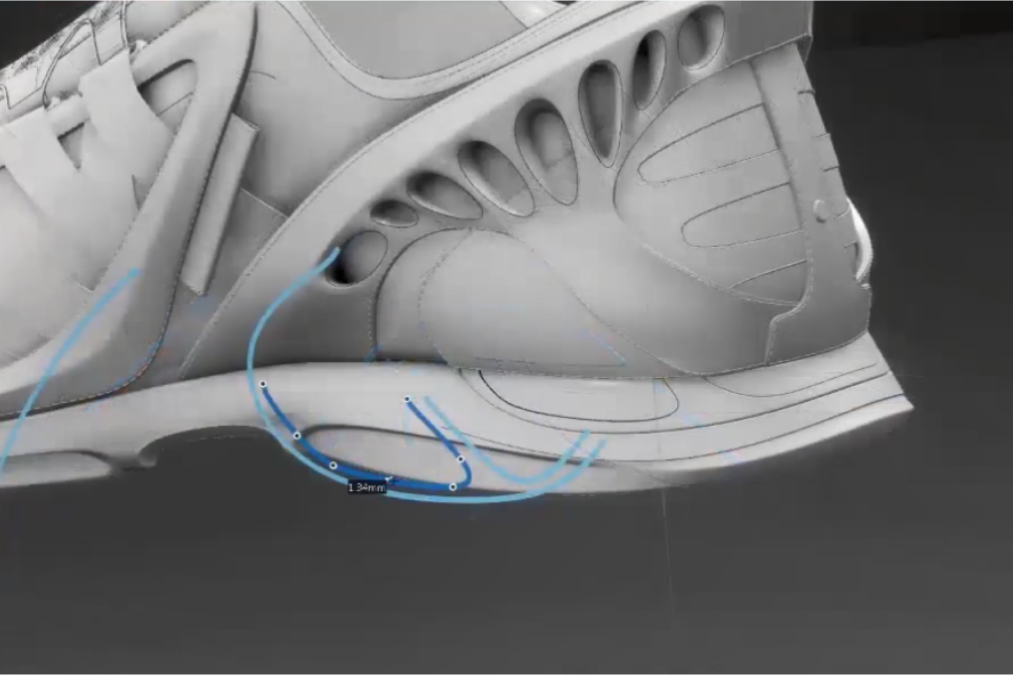

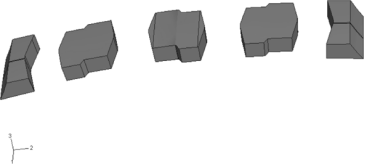

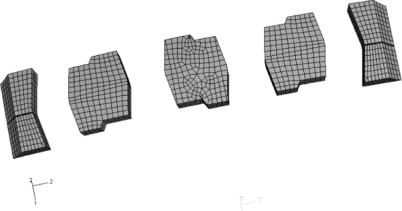

2.花纹块模型由 CATIA 导入生成的花纹块模型,如图3所示。导入后 ABAQUS/CAE在进行切割,组合等网格划分准备工作并进行网格划分,如图4所示,当然也可以利用其他的一些前处理软件对花纹块进行网格划分。图4一共有 2273个单元,3003个节点。此时应该注意,网格并不是越小越好,因为过小的网格会大大增加计算费用,对于结果精度也并没有明显的改善,而且有可能会导致单元失稳。所以,网格应该遵循以下两点较好的描述边界的形状;单元不能过于狭长。

图3 花纹块的初始几何形状

图4 花纹块网格模型

3.带花纹块的轮胎模型

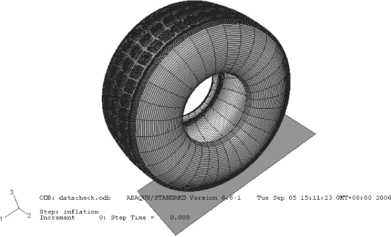

将图2中的三维光面胎模型(去掉最上面的一层胎面单元)拷贝到图4的花纹块模型中,进行装配。随后利用花纹块沿着圆周方向的对称性,将图4中的花纹网格沿着周向旋转生成40次,并对生成的花纹网格与轮胎模型进行 TE 连接,从而使花纹与轮胎表面形成一个整体。如图5所示。在建模过程中,应该注意当REBAR LAYER内埋在基体单元中时,应该事先指定 REBAR的方向。至此,带有花纹的轮胎模型已经建立,其他的如约束,边界条件,载荷等方面的施加与一般的 Standard 分析一致。

考虑到图5的模型比较大,计算费用较高。而在实际的接地分析中,只有一部分花纹与地面可能会产生接触,因此没有必要采用所有的花纹块单元计算,而只在靠近接地区域附近生成一部分网格。且对于轮胎本身而言也是一样,因此只对与地面可能产生接触的区域进行细化(8°),而其他区域的网格则略微粗略一些(20°)。实际的计算模型如图6所示。

为了简化计算过程,本文没有考虑轮胎和轮辋的接触条件,而只将轮约束点进行完全约束。同时对于橡胶并没有采用超弹性材料进行计算,而是用泊松比较大的弹性材料进行代替。充气负荷按照美国轮胎轮辋协会标准年鉴(2004)中的数据,采用690kPa,对应的车轮负荷为4820kg。

图5 带花纹的三维整体模型

图6 带花纹的三维缩减模型

三、结果比较:

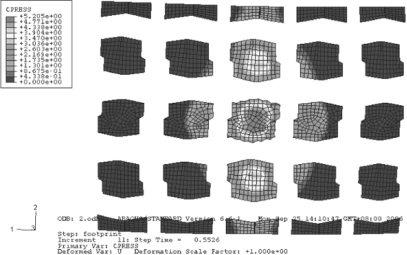

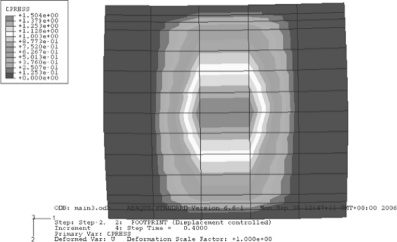

首先来看两种情况下的接地压力分布比较。图7,图8分别为带花纹和布带花纹的接地压力分布,其中前者的接地反力为 47.83kN,后者的接地反力为48.32kN,相差仅1%,所得到的结果具有可比性。由这两幅图可以看出,产生接地压力的范围基本都为椭圆形状,其中图7的长轴为17.0mm,短轴为10.3mm;图8的长轴为 13.1mm,短轴为 10.2mm。图7的接地面积比图8要略小一些,但前者的应力梯度变化显然要大于后者,其最大值为后者的3倍多。如果单从接地压力的分布而言,显然后者的分布要更为均匀,这样对于减少轮胎胎面的磨耗应该是有着一定的改善,但考虑到轮胎行驶的安全性等方面的影响,花纹是必须考虑的一个方面,因此单从胎面橡胶受力的情况看,考虑花纹的影响是很有必要的。

图7 带花纹的接地压力分布

图8不带花纹的接地压力分布

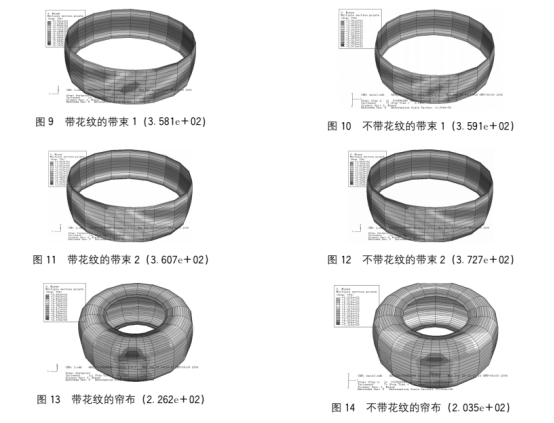

考虑到轮胎的带束层和胎体帘布为支撑轮胎的骨架材料,因此有必要研究花纹对轮胎的骨架材料的应力分布是否有较大的影响。图 9~图 14分别为带花纹和不带花纹的带束以及胎体帘布的 Mises 应力分布,括号内为最大应力幅值。由图可以看出,花纹对于带束的应力分布无论从形状上还是从幅值上都没有太大的影响,其最大值的误差仅为 3%。

同样,花纹对于胎体帘布的应力分布形状也没有影响,只是其应力的最大值的误差达到了10%。这可能主要是由于带束作为弹性模量远大于橡胶的组件,其分布范围在胎面范围之内,而带有花纹的接地压力分布则略微超出了带束的作用范围,从而导致胎面的边缘与胎肩部分的受力出现了一定的改变,进一步影响到了胎肩部位的胎体帘线的应力分布。但考虑到一般在设计轮胎结构时,钢丝帘线的安全倍数要远大于该误差,因此在分析轮胎的骨架材料的应力分布时,可以不考虑花纹的影响。

四、结论

本文利用 ABAQUS软件,对带有花纹块的轮胎模型与同规格的光面胎模型进行了分析,并对比了其接地压力分布以及作为骨架材料的带束层和胎体帘布的应力分布,结果表明:

1. 带有花纹块与光面胎的接地压力分布面积差别不大。但幅值有所差别,前者的最大应力为后者的最大应力的三倍左右。

2. 带有花纹块与光面胎的带束应力分布无论从形状上还是从幅值上都没有太大的差别。

3.胎体帘布应力分布的形状也无太大差别,但是幅值出现了一定的变化。这主要是由于接地压力在胎肩部位与胎面边缘的分布不同所造成的。

3. 如果只进行接地压力与轮胎各个组件的应力分析,花纹的影响则可以忽略。但是,如果考虑到滚动阻力,噪音,磨耗,操纵性能等方面的影响,则必须考虑花纹的影响。这一部分的工作将会在今后进一步展开。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com