基于Abaqus 膜单元的充气囊体结构力学性能研究

1. 引言

平流层飞艇是一种基于浮空原理从而实现长时间驻空的轻型飞行器,具有成本低、分辨率高等优点,是对地观测、空中预警、通信导航等方面的有效平台,具有广阔的应用前景和巨大的军事价值[1-5]。平流层飞艇的主体结构是柔性充气囊体,囊体通过内部支撑或荷载拉伸后形成稳定表面,承受一定荷载[5]。此外,为提高有效负载能力以及满足滞留平流层的浮力,囊体须采用轻质高强度材料,且体积足够大[2,6]。由于囊体蒙皮具有较小的可压缩性和抗弯刚度,当其受到压应力作用时,将会产生离面弯曲变形,形成褶皱[7-9]。平流层充气囊体需要保证高精度高稳定性,因此褶皱的出现将直接影响其形面精度、载荷路径及薄膜刚度,进而对整个结构的稳定性及设计性能产生不利影响[10]。因此,如何通过结构设计及优化减少褶皱的出现对于平流层飞艇的总体设计具有重要的意义。

目前,国内外对充气囊体结构特性及变形方面已开展了相关研究。席俊波[11]采用大挠度四边形薄板单元,对飞艇囊体分别进行了线性和非线性有限元求解,发现非线性有限元法结果更为精确。麻震宇等[12]根据充气结构设计理论对充气囊体结构的最小压差和应力进行计算,发现采用纵向和环向加强配置可显著提高囊体结构性能。沈克利等[13]利用数值方法研究了飞艇充气囊体在不同压差和重力下的变形,发现采取较大的充气压差对减小相对变形是有利的。但是他们均未考虑囊体不能抗压的特点,忽略了囊体的褶皱。陈宇峰等[14]分析了含悬挂屏飞艇结构在只考虑压差作用和考虑浮力重力下的结构性能,发现悬挂屏悬索与囊体连接部位是飞艇的薄弱部位,囊体的内外压差和压力梯度的大小对悬挂屏力学性能影响显著。王飞等[15]计算比较了半硬式和软式平流层囊体结构,对褶皱情况进行分析,发现内部具有刚性骨架的半硬式囊体,可以更好的协调整艇的结构变形,有效地避免出现褶皱等失效状态。综上所述,当前对于平流层充气囊体结构特性分析还处于探索阶段,并且囊体形态和内部结构也多有不同,也需要进一步比较分析。

本文重点分析了两种碟形囊体结构,即主气囊-分隔帘布组合、及主气囊-高压气柱-悬挂屏组合。从制造工艺上讲,分隔帘布式囊体为单气室充气,而高压气柱式囊体为双气

室,需分别给高压气柱和主气囊充气,充气后的高压气柱起到支撑保形的作用,但充气后二者的变形需匹配协调才能达到较好的成形效果。本文通过建立具有相同结构外形尺寸的两种囊体结构有限元模型,施加相同的约束和载荷,采用基于膜单元和非线性接触算法的分析方法,经过计算分析并与试验对照,探讨褶皱变形及应力分布情况,比较了两种囊体结构的力学性能。

2. 充气囊体结构建模

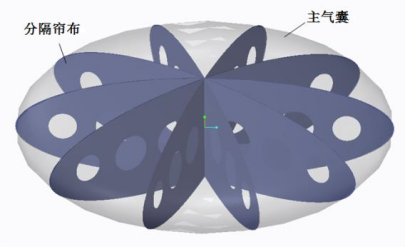

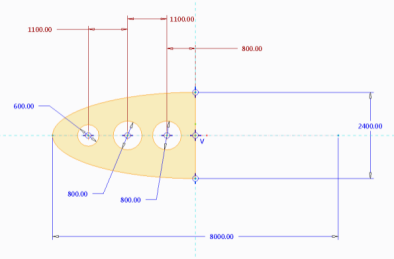

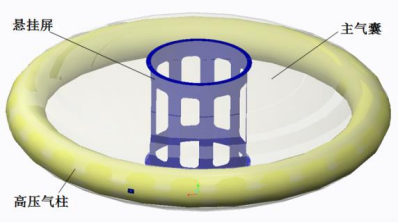

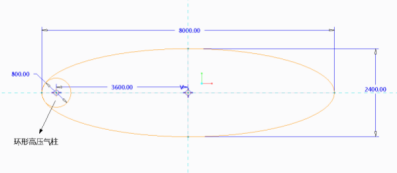

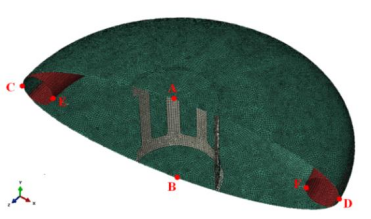

两种气囊结构模型如图 1 所示。主气囊外形均为碟形,其截面为椭圆,长轴直径为8000 mm,短轴直径为 2400 mm。分隔帘布式囊体内部为辐射状的帘布结构(如图 1a)所示),高压气柱式囊体内部为一环形高压气柱和一环形悬挂屏(如图 1b)所示)。

a) 分隔帘布式囊体

b) 高压气柱式囊体

图 1. 气囊模型及尺寸示意图

2.1 气囊结构建模

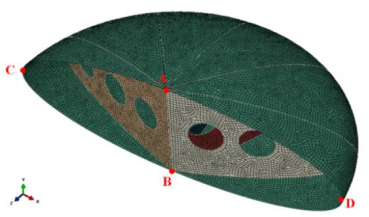

本文利用 Abaqus/Explicit 对气囊结构进行建模计算。平流层充气囊体是一种大体积柔性膜结构,具有“大变形、小应变”的特点。囊体结构采用 Abaqus 三维四节点四边形膜单元 M3D4 建模(只能承受面内力,无抗弯和横向剪切刚度)。主气囊、分隔帘布、高压气柱及悬挂屏均为 0.1 mm 厚的 OP20-300 蒙皮材料,面密度为 90 g/cm2,弹性模量为 10 GPa,抗拉强度为 300 N/cm。囊体膜材料通常为非线性复合材料,但是在实际计算中仍假定其为线弹性材料进行计算,这是因为在平流层囊体的结构设计中通常采用的安全系数大于或等于 4,对于膜结构来说其设计应力仍处于线弹性阶段[5,13]。两种气囊结构有限元模型如图 2 所示。

在边界条件设置方面,为了保证气囊受力均匀且整体不发生偏移,约束主气囊上下表面中心顶点处 x 方向的位移(图 2 中 A、B 点),约束主气囊及高压气柱对称面上中心轴线上点的 y 方向位移(图 2 中 C、D、E、F 点)。

a) 分隔帘布式囊体

b) 高压气柱式囊体

图 2. 气囊结构有限元模型

2.2 载荷施加

平流层飞艇悬浮时,气囊受到的载荷主要有内外压差及下挂吊舱载荷。其中,压差载荷作为面力均匀地施加在气囊内表面,而吊舱通过三根加载绳与气囊周边连接,其载荷可简化为集中力作用在气囊上。对于两种气囊,主气囊压差载荷均为 200 Pa,吊舱载荷均为60 kg。但对于高压气柱式囊体,除主气囊受压差作用外,高压气柱内也需进行充气。这里,考虑了两种气柱的充气载荷,2000 Pa 和 6000 Pa。

3. 计算结果及分析

3.1 气囊结构变形与应力

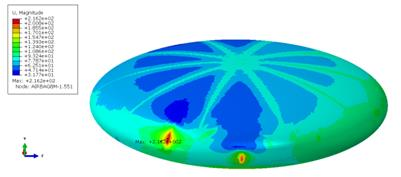

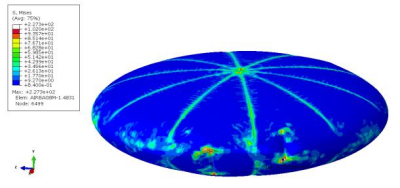

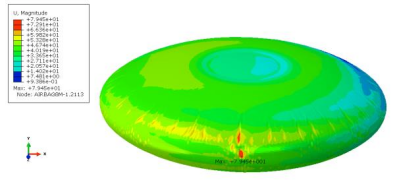

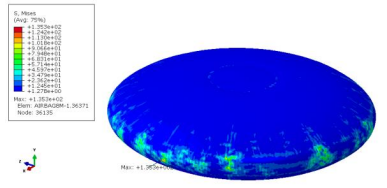

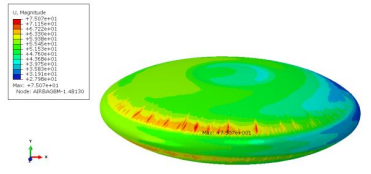

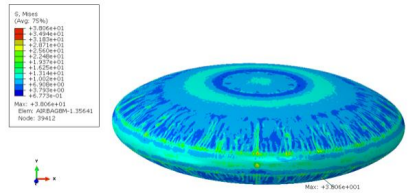

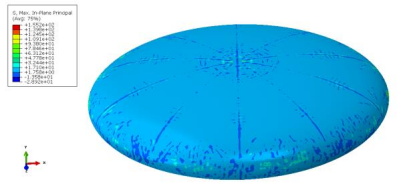

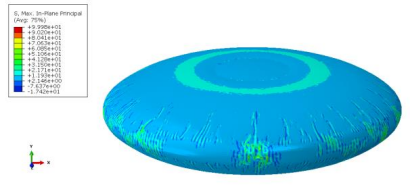

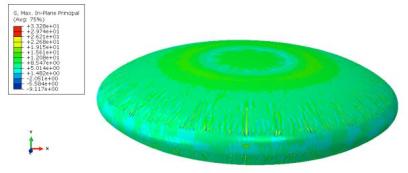

在压差及承载作用下,计算得到分隔帘布式囊体结构、高压气柱式囊体结构的变形及应力分别如图 3、图 4 和图 5 所示。

a) 气囊结构变形

b) 气囊结构应力

图 3. 分隔帘布式囊体变形与应力云图

a) 气囊结构变形

b) 气囊结构应力

图 4. 高压气柱式囊体变形与应力云图(气柱表压 2000 Pa)

a) 囊体结构变形

b) 囊体结构应力

图 5. 高压气柱式囊体变形与应力云图(气柱表压 6000 Pa)

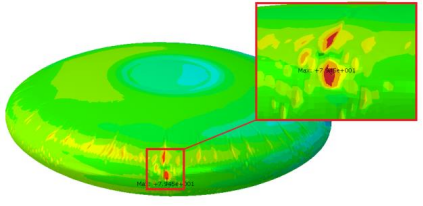

可以看出,气囊整体位移的变化主要是向周边扩散,显示了膨胀效应,符合实际充气囊体的变形现象。观察到分隔帘布式囊体与高压气柱式囊体(气柱表压为 2000 Pa)的表面与加载绳连接处均出现了凹坑,最大变形分别为 216.2 mm 和 79.45 mm,如图 3a)和图 4a)所示。此外,在气囊周边还出现了褶皱现象。这是因为膜单元没有抗弯刚度,在变形前后仍然保持平面。当薄膜表面存在压应力作用时,将会产生面外变形,从而形成褶皱。可以看出,由于凹坑及褶皱的存在并且局部变形较大,影响了结构的载荷传递及力学特性,使得分隔帘布式囊体的整体位移并不对称。而对于高压气柱式囊体,当气柱充气压力为 2000Pa 时,气囊周边褶皱较少且局部变形较小;当气柱充气压力增大至 6000 Pa 时,气囊周边则十分平整,与加载绳连接处并未出现凹坑现象,只在主气囊与高压气柱接触面上方出现了少量的褶皱。

在应力方面,分隔帘布式囊体表面大部分应力均匀,位于 0.84~20.6 MPa 之间;但气囊表面与分隔帘布连接处附近应力变化较大,位于 20.6~76.7 MPa 之间,在气囊上下顶端与所有帘布连接处出现应力集中,达到了 102 MPa;此外,气囊周边凹坑及褶皱处应力水平也变化较大,位于 76.7~189.5 MPa 之间,且一凹坑处出现大的应力集中,达到了 227.3 MPa。对于高压气柱式囊体,当气柱充气压力为 2000 Pa 时,气囊大部分应力均匀,位于1.27~23.6 MPa 之间;气囊周边与高压气柱接触的区域由于局部褶皱的出现,应力水平变化较大。其中,大部分区域应力位于 12.45~90.66 MPa 之间,而褶皱区域大部分应力水平在 90.66~124.2 MPa 之间变化,最大达到了 135.3 MPa。当气柱充气压力增大至 6000 Pa时,气囊整体应力较小,大部分位于 0.67~13.1 MPa 之间,周边区域应力水平位于 13.1~38 MPa 之间。

3.2 褶皱情况比较分析

由上述计算结果可知,在相同的主气囊压差及承载作用下,两种不同内部结构气囊的变形及应力分布有所不同,尤其是褶皱情况十分不同。下面根据褶皱定义给出更直观的比较。

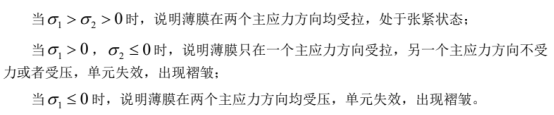

根据有限元理论中的定义,膜单元中只有平行于其表面的应力分量是非零项。因此膜平面内总有两个主应力,由大到小分为第一主应力61和第二主应力62。可根据主应力来确定膜单元的受力状态[15]。

图 6 给出了两种结构气囊的第一主应力云图,其中,深蓝色为第一主应力小于 0 的区域。根据上述定义可知,对于分隔帘布式囊体结构,除气囊周边相邻帘布之间出现了大量褶皱外,气囊表面靠近中心处也出现了褶皱现象,如图 6a)所示。对于高压气柱式囊体结构,当气柱充气压力为 2000 Pa 时,在气囊周边深蓝色区域为第一主应力小于 0,即褶皱及凹坑处,如图 6b)所示;当气柱充气压力为 6000 Pa 时,气囊表面较为平整光滑,只出现少量第一主应力小于 0 的区域,位于气囊与高压气柱接触面上方,整体几乎无褶皱,如图 6c)所示。

a) 分隔帘布式囊体

b) 高压气柱式囊体(表压 2000 Pa)

c) 高压气柱式囊体(表压 6000 Pa)

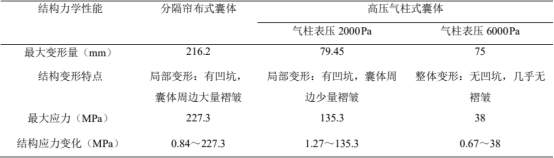

3.3 不同气囊结构力学性能比较分析

表 1 中总结了两种气囊结构的力学性能。通过对比分析可知,在相同的主气囊压差及承载作用下,分隔帘布式囊体结构比高压气柱式囊体结构变形大,并且位于帘布之间的区域容易出现大片褶皱,属于局部大变形,影响结构的载荷传递及力学特性,降低承载能力。对于高压气柱式囊体结构,随着气柱表压增大,气囊局部变形消失,几乎无褶皱,其变形为整体结构位移,囊体整体形态较好,外形光滑,且整体变形有利于对结构变形的控制。对于气囊结构的蒙皮应力,总体来说,高压气柱式囊体结构蒙皮应力比分隔帘布式囊体蒙皮应力小,并且高压气柱式囊体蒙皮应力均匀且整体应力变化幅度较小;而由于帘布与气囊的连接作用,分隔帘布式囊体结构蒙皮应力变化相对较大,且容易出现应力集中,发生破坏,不利于平流层飞艇的承载。

表 1. 两种气囊结构力学性能比较

4. 模型试验验证

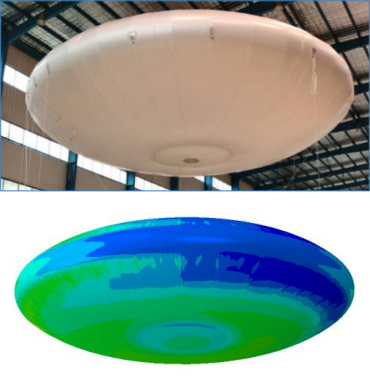

为验证本文有限元模型及分析方法的准确性,对高压气柱式囊体进行承载条件下保压保形能力试验,如图 7 所示。准备 60 kg 沙袋模拟吊舱质量用于试验加载,通过 3 根 6.8 m的加载绳分别与气囊 0°、120°、240°的拉袢连接。首先对高压气柱充气至一定表压后停止充气,再对主气囊进行充气至一定表压,使气囊升空,至 3 根加载缆绳受力拉直。

图 7. 高压气柱式囊体试验

试验发现,当对气柱充气至 2000 Pa±10 Pa,主气囊充气至 200 Pa±10 Pa 时,气囊受力的三个拉袢位置出现明显的凹坑,实测凹坑位置的最大变形为 80 mm(测量误差≤10%),如图 8 所示。相同载荷工况下的仿真结果中,气囊周边出现了少量褶皱现象,并且,在气囊表面与加载绳连接处出现凹坑,其中凹坑最大变形为 79.45 mm。

图 8. 气囊局部凹坑变形的试验与仿真结果对比(气柱表压 2000 Pa)

当对气柱充气至 6000 Pa±10 Pa,主气囊充气压差仍保持在 200 Pa±10 Pa 时,试验观察到气囊成形状态较好,受力与变形状态稳定,凹坑基本消除,如图 9 所示。相同载荷工况下的仿真结果同样表明,气囊周边无凹坑,且几乎无褶皱。

图 9. 气囊加载外形的试验与仿真结果对比(气柱表压 6000 Pa)

从试验结果可知,在相同承载且主气囊压差一致时,气柱充气压差越大越有利于气囊维持较好的形态和增大结构刚度,并且减少褶皱变形。此外,通过对比分析,发现仿真结果与试验现象较为吻合,验证了仿真模型及分析方法的准确性。

5. 总结

通过基于膜单元和非线性接触算法的分析方法对两种充气碟形囊体结构力学特性的计算分析表明,在相同的主气囊压差及承载作用下,与分隔帘布式囊体结构相比,高压气柱式囊体结构在气柱表压较大时为整体结构变形,且应力分布更均匀、变化幅度较小,能有效地避免褶皱等失效模式,实现气囊表面光滑的气动外形, 减小飞行阻力, 从而提高平流层飞艇结构总体性能。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com