Abaqus对某中速机主轴承横拉螺栓螺母压痕分析

1. 引言

针对大型船用柴油机,对于如缸盖螺栓、主轴承盖螺栓等,多采用高强度螺栓进行连接紧固,并采用液压拉伸器进行安装。螺栓选用等级高、载荷大。螺栓连接的可靠性保证了主机的正常运行。

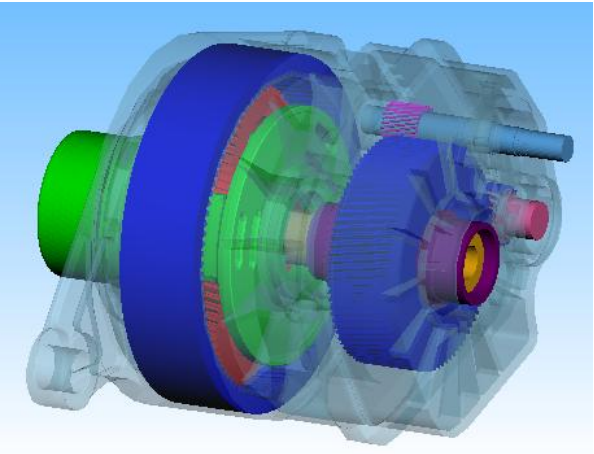

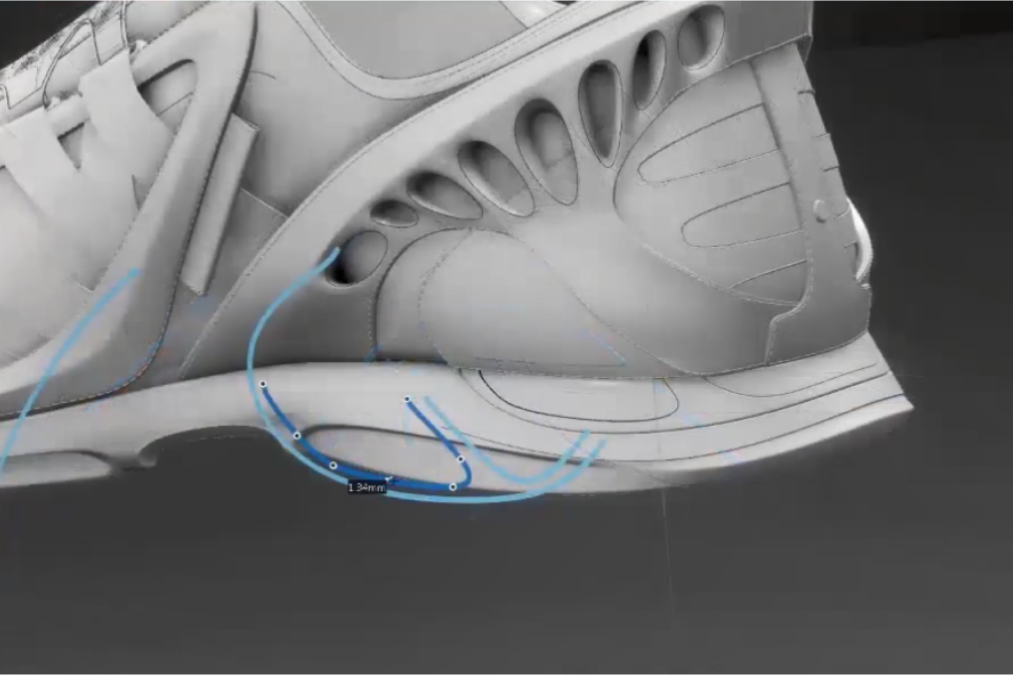

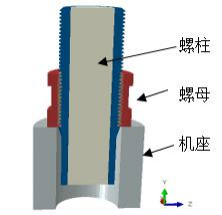

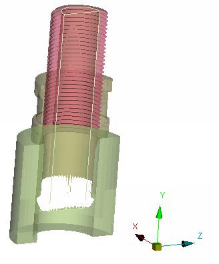

利用Abaqus软件对某大功率中速柴油机主轴承盖横拉螺栓,螺栓规格为M90,等级为8.8级,采用液压拉伸器进行安装和拆卸。在首次拆卸过程中发现螺栓出现卡死情况,对应位置如图1所示。并且在加大泵压拆除后,发现螺母接触面出现明显的压痕。为了分析出现卡死和压痕的原因,对主轴承盖横拉螺栓进行有限元建模计算。

图1 机架三维模型

2. 有限元模型

Abaqus中的模型,为了简化分析模型,并对螺纹连接处进行详细研究,仅选取螺母连接区域进行建模,计算三维模型如图 2 所示。模型主要包含螺柱、螺母和机座三部分,其中螺栓和机座为部分模型。

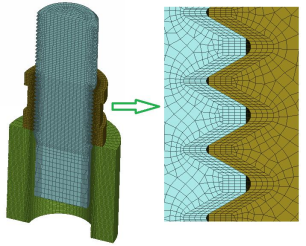

结合三维特征,在网格划分时对螺纹连接处进行细化处理,设置较小的网格尺寸,并保证在接触区域有三层以上六面体单元。为控制网格数量,加大其余部分网格尺寸。建立有限元网格模型如下图 4 所示,主要包括螺柱、螺母、机座部分。模型节点数为270850,单元数为 251003。

图 2 三维模型

图 3 有限元网格模型

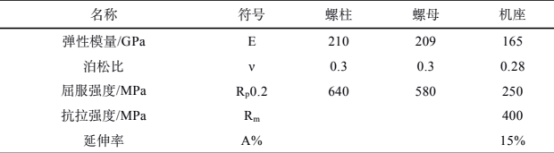

材料参数设置如下表所示。进行强度分析时包含的零件有螺柱、螺母和机座,各零件参数见表 1。机座(GJS-400-15)

表 1 材料属性

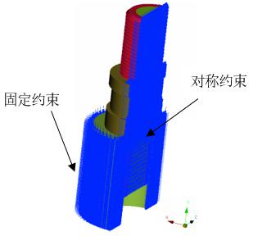

计算的边界条件设置如下图所示,本计算采用二分之一模型,机座外侧进行圈固定约束,对称面采取面对称约束。本计算中的载荷为主轴承盖螺栓的预紧力作用,该处的螺栓预紧力为 2362.5KN,相应的面载荷为 470.2MPa,将该面拉力加载到螺柱截面上,如下图所示。

图 4 边界条件

图 5 预紧力施加

3. 计算结果

3.1 整体位移结果

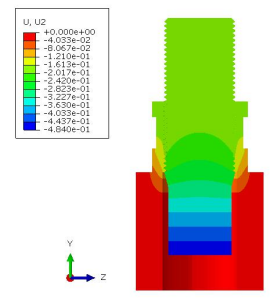

计算模型主要承受 Y 负方向的预紧力作用,在 Y 轴方向出现较大的位移。模型的位移结果如下图所示。从图中可以看出在螺母与机座的接触面处出现的位移值约为0.12mm。

图 6 竖直方向位移结果

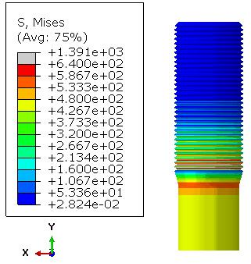

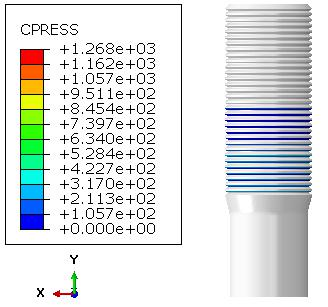

螺柱各牙的应力结果如下图所示,在各牙牙根圆角处出现最大等效应力。前三牙出现较大的应力集中。将各牙牙根圆角处最大等效应力值按照螺纹牙顺序做图如下,系列 2 为螺柱材料的屈服值,可见前 7 牙的牙根圆角处都出现一定的应力集中,发生一定的屈服现象。螺柱螺纹表面接触压力结果如下图所示,随着箭头方向呈递减的趋势。

图 7 螺柱应力结果

图 8 螺柱螺纹接触压力结果

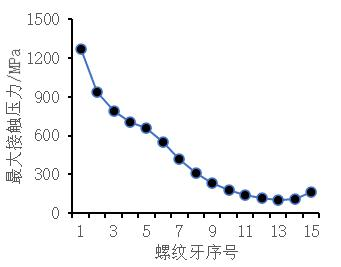

将各牙面上最大接触压力值进行提取,将最下方定义为第一牙。得到每牙的压力值如下图所示,可以看出第一牙出现最大的接触压力,前几牙承受大部分的轴向力作用。

图 9 螺柱各螺纹牙最大接触压力结果

3.3 螺母分析结果

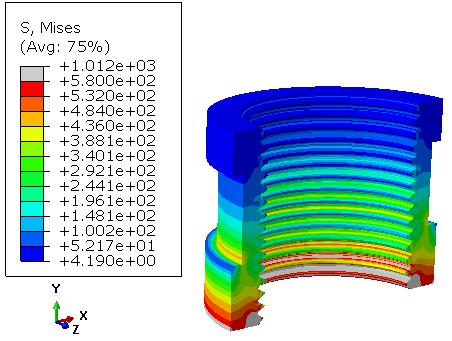

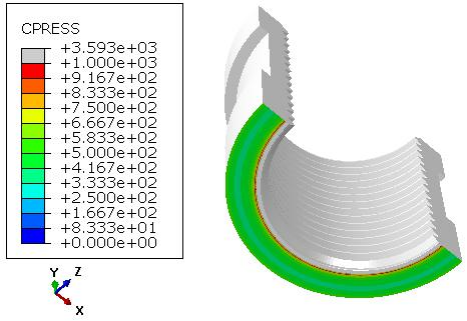

螺母各牙的应力结果如下图所示,材料的屈服极限为 580MPa,从图中可以看出前三牙出现一定的屈服,螺母与机体接触面位置出现较大的超屈服区域。另外可知,从第四牙各牙等效应力值都低于材料的屈服极限。螺栓预紧力通过螺纹传递到螺母上,螺母与机座接触,出现较大的接触压力。螺母与机座的接触压力结果如下图所示,可以看出在接触面的边缘处出现应力集中现象,接触压力值很大,在接触面的中间区域接触压力值比较均匀,从图中可以看出中间区域的接触压力值约为 460MPa。

图 10 螺母应力结果云图

图 11 螺母与机体接触面接触压力云图

螺母接触面接触压力平均值理论计算公式如下:

P = F/S

其中 F 为螺栓预紧力,S 为接触面面积,带入数据计算得到理论平均接触压力约为468MPa。

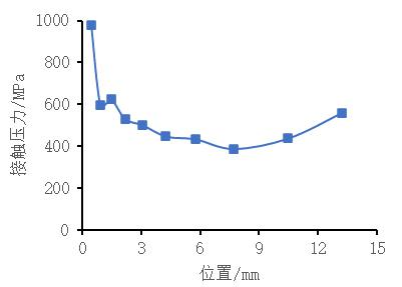

沿着图 11 中箭头方向将各点的压力值整理如下图所示。从图中可以看出,在接触面边缘处出现边缘效应,接触压力值很大。中间区域的接触压力与理论计算接触压力基本一致。

图 12 螺母接触面接触压力结果

4. 改进设计

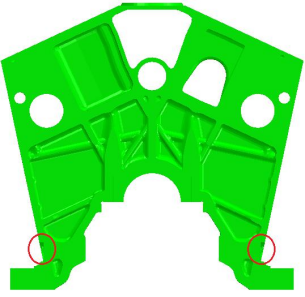

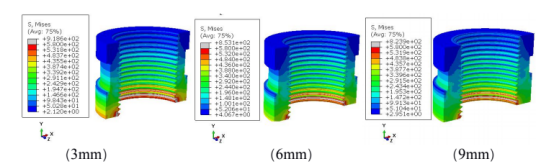

通过上章节分析可知,在螺母与机体接触区域应力过大,需要增大接触面积以减小应力。为此,分别计算螺母厚度增加 3mm、6mm 和 9mm 时接触压力及应力情况。改进螺母厚度方案如图 13 所示。

图 13 改进模型

螺母壁厚增加 3mm 后应力结果如下图所示,从图中可以看出最大应力结果由原设计 1012MPa 减少为 918.6MPa。另外可以看出螺纹牙超出屈服的区域明显减小。螺母壁厚增加 6mm 后应力结果如下图所示,从图中可以看出最大应力结果减少为853.1MPa。另外可以看出螺纹牙超出屈服的区域再次出现明显减小。螺母壁厚增加9mm 后应力结果如下图所示,从图中可以看出最大应力结果减少为 823.9MPa。另外可以看出螺纹牙超出屈服的区域再次出现明显减小。螺母与机体接触面区域已经没有超屈服情况。

图 16 螺母壁厚增加后应力结果

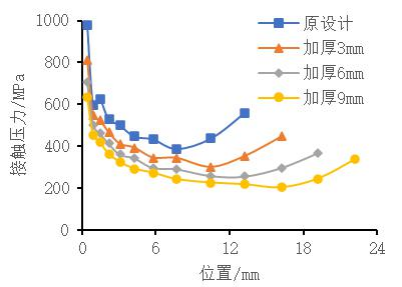

将不同螺母优化方案下螺母与机体接触面的接触压力结果整理如下图所示。从图中可以看出通过增加螺母壁厚,从而增加了螺母与机体接触面积,能有效地减少接触面的接触压力。另外,此例中更改螺母的设计对螺柱的应力和变形影响很小,设计中可以忽略。

图 17 不同螺母方案接触压力结果

5. 结论

通过以上分析,可以得到如下结论:

(1) 主轴承盖横拉螺栓在安装中,螺母与机体接触区域均出现一定的塑性变形,导致了螺纹的卡死以及机体接触面出现的压痕现象。

(2) 通过增加主轴承横拉螺栓螺母壁厚,能很好地解决螺纹超屈服及接触面接触压力过大的情况。为该处螺栓连接的改进设计提供很好的参考。

资料来源:达索官方

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

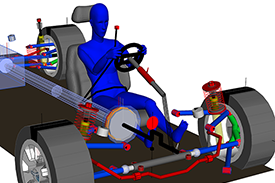

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com