Abaqus焊接过程的数值模拟(四十五)低合金钢焊接热影响区组织演变模拟实例

7.2.4 焊接热影响区相变模拟具体过程

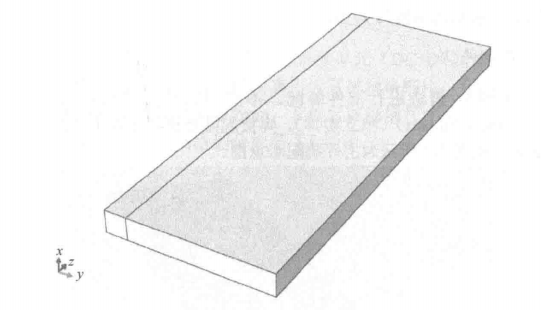

1.建立几何模型

根据实验工件的几何尺寸建立三维可变形实体几何模型。因为对称关系只需建立 1/2 的工件模型,尺寸为200mmx75mmx10mm,建立的实体几何模型如图 7-3 所示。

图7-3 实体几何模型

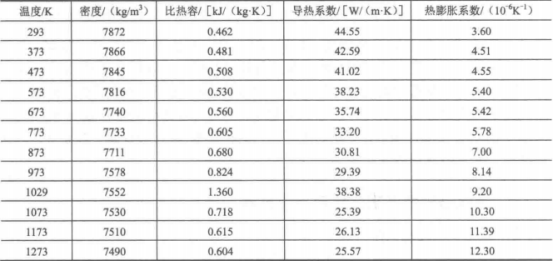

2.设定材料的热物理性能参数

材料的热物理性能参数主要包括密度、比热容c、导热系数入、热膨胀系数a等45 钢的热物理性能参数见表 7-1。在焊接瞬态温度场分析过程中,材料的热物理性能参数随温度呈非线性变化,其他温度下的热物理性能参数值通过线性插值得到。

表 7-1 45 钢的热物理性能参数

另外,焊接熔池熔化时,由固态变成液态需要吸收热量;焊接熔池凝固时,由液态变成固态需要释放热量,故需要考虑相变潜热对焊接温度场的影响。假定熔化潜热等于凝固潜热,则可取 45 钢的相变潜热均为 277kJkg,并取其固相线温度为1753K,液相线温度为1793K。

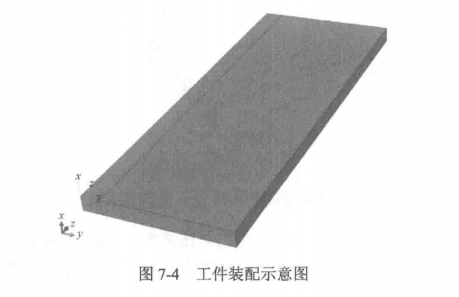

3.装配部件

在Assembly模块进行部件装配,本实例的装配体只有一个部件,选用Dependent(mesh onpart)(独立实体),焊接起始点设在工件上表面起始点,焊接方向沿z轴。如图 7-4所示为工件装配示意图。

图7-4 工件装配示意图

4.设定分析步

在 Step 模块中创建 Heat(加热)和Cool(冷却)两个分析步,自动选择时间步长,选用 Heattransfer(热传导)分析步进行求解计算。计算目的主要是得到焊接温度场分布和相应的相含量分布,因此输出数据设定为NT(节点温度)和SDV(状态变量),在程序中设定5个状态变量,SDV1~SDV5分别表示奥氏体、铁素体、珠光体、贝氏体和马氏体的体积分数。

5.设定边界条件

本实例因为焊接操作在室内进行,工件焊前未预热,所以工件温度与外界环境温度相同,为 293K。在焊接过程中,工件与外界环境同时存在对流换热和辐射换热。

6.施加载荷

在 Load 模块中,选择 Body heat flux(体热源),体热源分布选择 User-defined(自定义)。在编写子程序时,选用双椭球形功率密度分布热源对工件进行载荷施加,此部分可参考第4章。

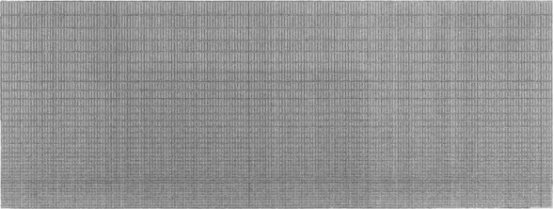

7.划分网格

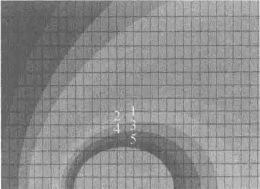

Abagus 热分析采用三维8节点六面体连续单元(DC3D8),由于在焊接过程中焊缝及近缝区温度梯度大,在焊缝及其附近区域网格细化,在远离焊缝的区域网格粗化,焊缝区域网格尺寸为0.2mm,其他区域网格尺寸从0.2mm到1mm进行均匀过渡,工件的有限元网格划分如图 7-5 所示。

图 7-5工件的有限元网格划分

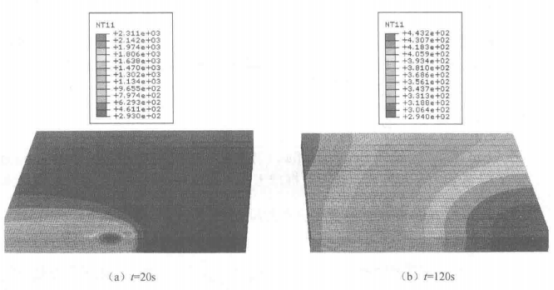

8.焊接温度场的计算机模拟结果

采用 DFLUX 子程序建立焊接热源模型,计算得到的焊接温度场云图如图 7-6所示,图7-6(a)和(b)分别为加热阶段(1-20s)和冷却阶段(=120s)的焊接温度场云图。由图7-6(a)可以看出,在双球形功率密度体热源作用下,焊接温度场前端与后端之间存在一定的温度梯度,前端温度梯度大于后端;由图7-6(b)可以看出,散热过程中,工件中心部位与边缘部位也存在一定的温差,后焊部位较先焊部位温度高。

图7-6 焊接温度场云图

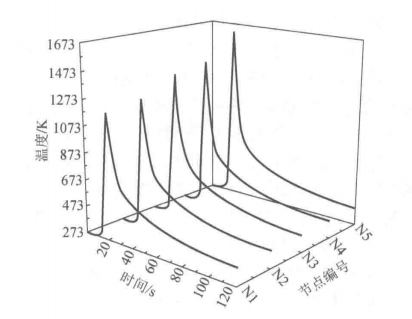

为了兼顾计算速度与计算精度,将有限元模型中焊缝及近焊缝区域的网格大小细分为0.2mm(200um)。在焊接热影响区中,依次选取距熔合线长度为500um、400um、300um、200um和100um的5个不同位置的节点,并将其编号为1~N5(图 7-7),这5个节点的焊接热循环曲线如图7-8所示。

图7-7 焊接热影响区内有限元单元节点选取

图7-8焊接热影响区内5个有限元节点的热循环曲线

由图 7-8 可以看出,N1~N5 所经历的峰值温度均高于45 钢 4.1温度线,而低于熔点(1623K),因此均属于焊接热影响区,可选取感兴趣的位置对其相变过程进行分析。

9.焊接热影响区固态相变模拟结果

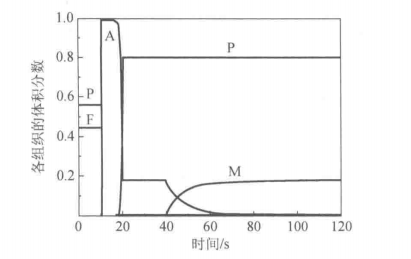

通过焊接温度场和焊接热影响区组织相变的耦合,实现焊接热影响区组织预测,由 UMATHT 子程序计算输出45 钢在焊接过程中任意瞬态各组织的体积分数分布。如图 7-9所示为 45 钢 HAZ内任意一点瞬态显微组织的体积分数变化曲线

图 7-9 45 钢 HAZ 内任意一点瞬态显微组织的体积分数变化曲线A一奥氏体;F一铁素体;P一珠光体;M一马氏体

由图 7-9 可以看出,45 钢室温组织分别为 44%铁素体+56%珠光体,当焊接加热阶段温度T在室温至 Ae之间时,铁素体和珠光体体积分数随时间变化曲线保持为一段平台;当 A。I<T<A。,时,铁素体和珠光体开始发生转变并形成奥氏体,表现为铁素体和珠光体体积分数曲线急剧下降,奥氏体体积分数曲线逐渐上升;当T>4。时,组织为100%奥氏体,铁素体和珠光体的体积分数减小到0。此后,随温度T继续上升至峰值温度 Tpeak,再由峰值温度Tpek降至 e3,材料组织不再发生变化,并在很短的时间内,奥氏体体积分数曲线保持为平台。

在焊接冷却阶段,当温度T降至铁素体相变临界温度4:时,奥氏体开始转变为铁素体,直至温度T降到珠光体相变临界温度时,铁素体相变终止,剩余奥氏体开始转变为珠光体,当温度降到贝氏体相变临界温度 B时,剩余奥氏体开始转变为贝氏体,当温度T降到马氏体相变临界温度M时,贝氏体转变终止。此后当温度 TM时,剩余奥氏体开始转变为马氏体。从图7-9中可以清楚地看出,冷却阶段相变的4个转变过程,奥氏体体积分数曲线多次不等值下降,相应子相一铁素体、珠光体及马氏体的体积分数曲线有不同程度的上升。

由图 7-9还可看出,45 钢的最终相变产物为0.6%铁素体+79%珠光体+20.4%马氏体。对于45钢,铁素体相变区间较窄,珠光体相变区间和马氏体相变区间较宽,故过冷奥氏体向铁素体组织转变量较小而向珠光体和马氏体组织转变量较大,材料具有一定的淬硬性,焊接前进行预热是必要的。

(内容、图片来源:《焊接过程数值模拟》一书,侵删)

版权与免责声明:

凡未注明作者、来源的内容均为转载稿,如出现版权问题,请及时联系我们处理。我们对页面中展示内容的真实性、准确性和合法性均不承担任何法律责任。如内容信息对您产生影响,请及时联系我们修改或删除。

-

[ABAQUS] 达索系统 SIMULIA Abaqus 2026接触和约

2026-02-28

-

2026-02-28

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[ABAQUS] 仿真到底“仿”什么?有限元分析软件Abaqus能算什么?

2026-02-09

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

2023-08-29

-

2023-08-24

-

[ABAQUS] ABAQUS如何建模?ABAQUS有限元分析教程

2023-07-07

-

[ABAQUS] 有限元分析软件abaqus单位在哪设置?【操作教程】

2023-09-05

-

[ABAQUS] ABAQUS软件中Interaction功能模块中的绑定接

2023-07-19

-

[ABAQUS] Abaqus怎么撤回上一步操作?Abauqs教程

2024-05-01

-

[ABAQUS] abaqus里面s11、s12和u1、u2是什么意思?s和

2023-08-30

-

[ABAQUS] Abaqus单位对应关系及参数介绍-Abaqus软件

2023-11-20

-

[ABAQUS] Abaqus中的S、U、V、E、CF分别是什么意思?

2024-05-11

-

[ABAQUS] ABAQUS软件教程|场变量输出历史变量输出

2023-07-18

-

[行业资讯] 天线布局、天线设计用什么软件好?CST是工程师首选吗?

2026-02-28

-

[行业资讯] 达索SIMULIA代理商怎么选?Abaqus专家解读

2026-02-27

-

[行业资讯] Abaqus软件是哪个公司?一文理清Abaqus购买流程

2026-02-27

-

[行业资讯] 达索系统 SIMULIA 2026版fe-safe 202

2026-02-26

-

[行业资讯] 企业如何购买达索正版CST studio suite?官方

2026-02-09

-

[行业资讯] 一套Abaqus多少钱?购买达索正版Abaqus就找思茂信

2026-02-09

-

[行业资讯] Abaqus正版软件贵不贵?官方代理商购买渠道思茂信息

2026-02-06

-

2026-02-06

-

[行业资讯] 达索系统携手NVIDIA共建工业AI平台,赋能虚拟孪生

2026-02-05

-

[行业资讯] 达索系统 SIMULIA 2026 新功能直通车|Abaq

2026-02-04

地址: 广州市天河区天河北路663号广东省机械研究所8栋9层 电话:020-38921052 传真:020-38921345 邮箱:thinks@think-s.com